2026 Pengarang: Howard Calhoun | [email protected]. Diubah suai terakhir: 2025-01-24 13:22:00

Dalam industri pembuatan dan pembinaan, ujian tidak merosakkan ialah salah satu kaedah yang paling popular untuk mendiagnosis bahan. Menggunakan kaedah ini, pembina menilai kualiti sambungan yang dikimpal, memeriksa ketumpatan dalam bahagian struktur tertentu, mendedahkan kecacatan dan kecacatan yang mendalam. Pengesan kecacatan magnet diagnostik boleh mengesan kerosakan permukaan dan bawah permukaan dengan tahap ketepatan yang tinggi.

Peranti peranti

Asas segmen tolok ketebalan magnetik dan pengesan kecacatan ialah peranti pegang tangan yang disediakan dengan badan kerja boleh magnet - biasanya dalam bentuk penyepit. Secara luaran, ini adalah peranti kecil, pengisiannya adalah elektromagnet yang mengawal kutub tindakan gelombang. Kelas pertengahan membolehkan anda bekerja dengan kebolehtelapan magnet, pekalinya lebih tinggi daripada 40. Badan disediakan dengan pemegang ergonomik, berkat peranti itu boleh digunakan di tempat yang sukar dijangkau. Untuk membekalkan arus elektrik, instrumen juga disediakan dengan kabel yang disambungkan sama ada ke stesen penjana (jika kerja dijalankan di luar rumah) atau ke rangkaian elektrik isi rumah 220 V. Peralatan ujian tidak merosakkan yang lebih canggihmempunyai tapak pegun disambungkan ke komputer. Alat diagnostik sedemikian lebih kerap digunakan untuk memeriksa kualiti bahagian yang dikeluarkan dalam pengeluaran. Mereka melakukan kawalan kualiti, membetulkan sisihan terkecil daripada penunjuk standard.

Pengesan kecacatan Ferroprobe

Pelbagai peranti magnetik yang direka untuk mengesan kecacatan pada kedalaman sehingga 10 mm. Khususnya, ia digunakan untuk menetapkan ketakselanjaran dalam struktur struktur dan bahagian. Ini boleh menjadi matahari terbenam, cengkerang, retak dan garis rambut. Kaedah fluxgate juga digunakan untuk menilai kualiti kimpalan. Selepas tamat sesi kerja, pengesan kecacatan magnet jenis ini juga boleh menentukan tahap penyahmagnetan bahagian sebagai sebahagian daripada diagnostik yang kompleks. Dari segi penggunaan pada bahagian yang berbeza bentuk dan saiz, peranti ini boleh dikatakan tiada sekatan. Tetapi, sekali lagi, jangan lupa tentang kedalaman maksimum analisis struktur.

Pengesan kecacatan arus magnitografi dan pusaran

Dengan bantuan peranti magnetografi, pengendali boleh mengesan kecacatan produk pada kedalaman 1 hingga 18 mm. Dan sekali lagi, tanda-tanda sasaran penyelewengan dalam struktur adalah ketakselanjaran dan kecacatan pada sambungan yang dikimpal. Ciri-ciri teknik ujian arus pusar termasuk analisis interaksi medan elektromagnet dengan gelombang yang dihasilkan oleh arus pusar yang disalurkan kepada subjek kawalan. Selalunya, pengesan kecacatan arus pusar digunakan untuk memeriksa produk yang diperbuat daripada bahan konduktif elektrik. Peranti jenis inimenunjukkan hasil yang sangat tepat apabila menganalisis bahagian dengan sifat elektrofizik aktif, tetapi penting untuk mempertimbangkan bahawa ia berfungsi pada kedalaman cetek - tidak lebih daripada 2 mm. Bagi sifat kecacatan, kaedah arus pusar memungkinkan untuk mengesan ketakselanjaran dan keretakan.

Pengesan Cacat Zarah Magnet

Peranti sedemikian juga tertumpu terutamanya pada kecacatan permukaan yang boleh diperbaiki pada kedalaman sehingga 1.5-2 mm. Pada masa yang sama, kemungkinan penyelidikan dibenarkan untuk mendedahkan pelbagai kecacatan - dari parameter kimpalan kepada pengesanan tanda-tanda delaminasi dan retakan mikro. Prinsip pengendalian peralatan ujian tidak merosakkan tersebut adalah berdasarkan aktiviti zarah serbuk. Di bawah tindakan arus elektrik, ia diarahkan ke arah ketidakhomogenan ayunan magnetik. Ini membolehkan anda membetulkan ketidaksempurnaan permukaan objek sasaran kajian.

Ketepatan tertinggi dalam menentukan kawasan yang rosak melalui kaedah ini akan wujud jika satah kawasan yang rosak membentuk sudut 90 darjah dengan arah fluks magnet. Apabila kita menyimpang dari sudut ini, sensitiviti instrumen juga berkurangan. Dalam proses bekerja dengan peranti sedemikian, alat tambahan juga digunakan untuk membetulkan parameter kecacatan. Sebagai contoh, pengesan kecacatan magnet "Magest 01" dalam konfigurasi asas disediakan dengan pembesar berganda dan lampu suluh ultraviolet. Iaitu, penentuan langsung kecacatan pada permukaan dilakukan oleh pengendali melalui pemeriksaan visual.

Persediaan untuk bekerja

Aktiviti persediaan boleh dibahagikan kepada dua kumpulan. Yang pertama akan termasuk menyediakan terus permukaan kerja, dan yang kedua - menyediakan peranti. Bagi bahagian pertama pula, bahagian tersebut hendaklah dibersihkan daripada karat, pelbagai jenis gris, kesan minyak, kotoran dan habuk. Hasil berkualiti tinggi hanya boleh didapati pada permukaan yang bersih dan kering. Seterusnya, pengesan kecacatan disediakan, di mana langkah utama adalah penentukuran dengan pengesahan terhadap piawaian. Yang terakhir adalah sampel bahan dengan kecacatan, yang boleh digunakan untuk menilai ketepatan keputusan analisis peranti. Selain itu, bergantung pada model, anda boleh menetapkan julat kedalaman kerja dan kepekaan. Penunjuk ini bergantung pada tugas mengesan kecacatan, ciri-ciri bahan yang sedang diperiksa, dan keupayaan peranti itu sendiri. Pengesan kecacatan berteknologi tinggi moden juga membenarkan pelarasan automatik mengikut parameter yang ditentukan.

Memagnetkan bahagian

Peringkat pertama operasi kerja, semasa kemagnetan objek yang sedang diperiksa dilakukan. Pada mulanya, adalah penting untuk menentukan dengan betul arah aliran dan jenis magnetisasi dengan parameter kepekaan. Sebagai contoh, kaedah serbuk membolehkan anda melakukan impak tiang, bulat dan gabungan pada bahagian tersebut. Khususnya, kemagnetan bulat dijalankan dengan menghantar arus elektrik secara langsung melalui produk, melalui konduktor utama, melalui penggulungan atau melalui bahagian berasingan elemen dengan sambungan penyentuh elektrik. ATDalam mod tindakan kutub, pengesan kecacatan magnet menyediakan kemagnetan menggunakan gegelung, dalam medium solenoid, menggunakan elektromagnet mudah alih atau menggunakan magnet kekal. Sehubungan itu, kaedah gabungan membolehkan anda menggabungkan dua kaedah dengan menyambungkan peralatan tambahan dalam proses memanetkan bahan kerja.

Aplikasi penunjuk magnetik

Bahan penunjuk digunakan pada permukaan yang telah disediakan dan bermagnet. Ia membolehkan anda mengenal pasti kelemahan bahagian di bawah pengaruh medan elektromagnet. Telah dikatakan bahawa serbuk boleh digunakan dalam kapasiti ini, tetapi beberapa model juga berfungsi dengan penggantungan. Dalam kedua-dua kes, sebelum bekerja, adalah penting untuk mempertimbangkan keadaan optimum untuk menggunakan peranti. Sebagai contoh, pengesan kecacatan magnet "MD-6" disyorkan untuk digunakan pada suhu antara -40 hingga 50 °C dan pada kelembapan udara sehingga 98%. Jika syarat memenuhi keperluan untuk operasi, maka anda boleh mula menggunakan penunjuk. Serbuk digunakan di seluruh kawasan - supaya liputan kecil kawasan yang tidak dimaksudkan untuk kajian juga disediakan. Ini akan memberikan gambaran yang lebih tepat tentang kecacatan itu. Suspensi digunakan dengan jet menggunakan hos atau aerosol. Terdapat juga kaedah untuk merendam bahagian dalam bekas dengan campuran penunjuk magnetik. Kemudian anda boleh meneruskan terus ke penyelesaian masalah produk.

Bahagian memeriksa

Pengendali mesti menunggu sehingga aktiviti penunjuk tamat,sama ada zarah serbuk atau ampaian. Produk diperiksa secara visual dengan peranti yang disebutkan di atas dalam bentuk peranti optik. Dalam kes ini, kuasa pembesar peranti ini tidak boleh melebihi x10. Selain itu, bergantung kepada keperluan untuk peperiksaan, pengendali boleh mengambil gambar sudah untuk analisis komputer yang lebih tepat. Stesen pengesan kecacatan magnet berbilang fungsi mempunyai peralatan asas untuk penyahkodan replika dengan mendapan serbuk. Lukisan yang diperoleh semasa pengisihan kemudiannya dibandingkan dengan sampel standard, yang membolehkan kami membuat kesimpulan tentang kualiti produk dan kebolehterimaan untuk kegunaan yang dimaksudkan.

Kesimpulan

Alat pengesanan kecacatan magnetik digunakan secara meluas dalam pelbagai bidang. Tetapi mereka juga mempunyai kelemahan yang mengehadkan penggunaannya. Bergantung pada keadaan operasi, ini termasuk keperluan untuk keadaan suhu, dan dalam beberapa kes, ketepatan yang tidak mencukupi. Sebagai cara kawalan sejagat, pakar mengesyorkan menggunakan pengesan kecacatan magnet berbilang saluran, yang juga mampu menyokong fungsi analisis ultrasonik. Bilangan saluran boleh mencecah 32. Ini bermakna bahawa peranti akan dapat mengekalkan parameter pengesanan kecacatan optimum untuk bilangan tugas yang pelbagai yang sama. Pada dasarnya, saluran difahami sebagai bilangan mod operasi yang memfokuskan pada ciri-ciri tertentu bahan sasaran dan keadaan persekitaran. Model sedemikian tidak murah, tetapi mereka menyediakanketepatan keputusan apabila mengesan kecacatan permukaan dan pelbagai jenis struktur dalaman.

Disyorkan:

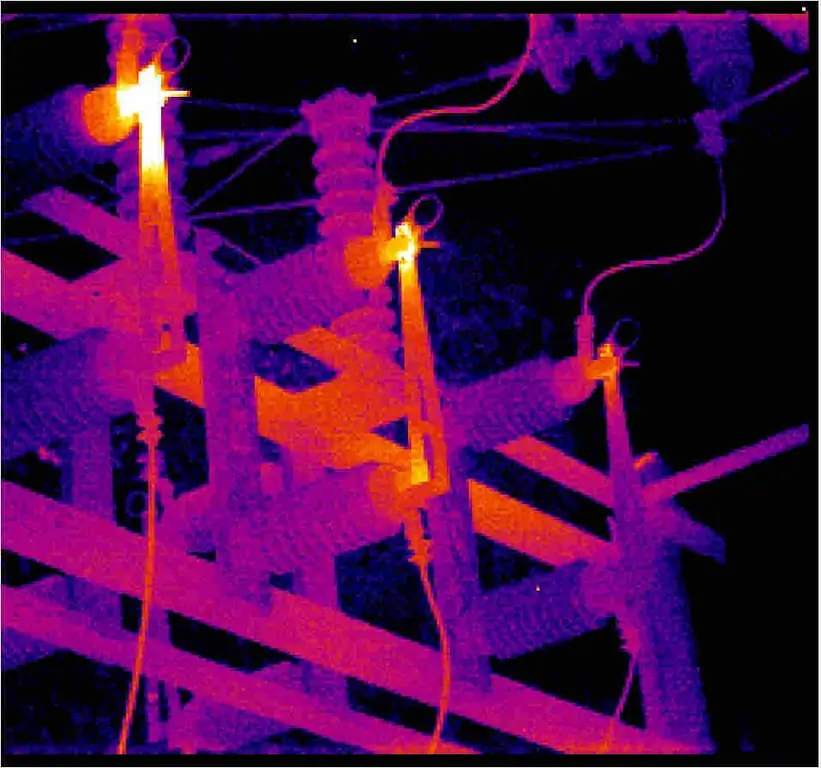

Kawalan pengimejan terma peralatan elektrik: konsep, prinsip operasi, jenis dan klasifikasi pengimejan terma, ciri aplikasi dan pengesahan

Kawalan pengimejan terma bagi peralatan elektrik ialah cara yang berkesan untuk mengenal pasti kecacatan pada peralatan kuasa yang dikesan tanpa mematikan pemasangan elektrik. Di tempat hubungan yang lemah, suhu meningkat, yang merupakan asas metodologi

Memberi makan arnab: perkara yang boleh dan tidak boleh dilakukan, vitamin, diet yang betul, cadangan

Arnab di kawasan pinggir bandar agak kerap ditanam. Sudah tentu, apabila memelihara haiwan ini, petani mesti mematuhi teknologi tertentu. Ini terpakai khususnya untuk prosedur seperti memberi makan arnab

Kecacatan rel dan klasifikasinya. Struktur penetapan kecacatan rel

Pada masa ini, orang ramai secara aktif menggunakan kereta api. Penghantaran pelbagai jenis kargo melalui laluan ini adalah jenis pengangkutan utama. Walau bagaimanapun, disebabkan oleh berat kereta api itu sendiri, serta kargo yang mereka bawa, terdapat tekanan yang kuat pada rel. Kecacatan pada objek ini adalah kejadian yang agak biasa, yang mesti dihapuskan segera

Penderia kawalan nyalaan - ciri, peranti dan prinsip operasi

Hari ini, orang ramai secara aktif menggunakan api untuk tujuan mereka sendiri. Walau bagaimanapun, ia sangat berbahaya, dan oleh itu, apabila bekerja dengannya, adalah perlu untuk meletakkan keselamatan di tempat pertama. Pada skala industri, peranan ini dimainkan oleh penderia kawalan nyalaan

Bagaimanakah pesawat itu perlahan semasa mendarat? Jenis pesawat dan kaedah brek

Bidang kejuruteraan pesawat memang diminati ramai orang, terutamanya mereka yang sering menerbangkan kapal terbang. Pengetahuan tentang struktur pesawat bukan sahaja akan menjadikan anda lebih terpelajar, tetapi juga melegakan banyak ketakutan, contohnya, ketakutan untuk terbang. Artikel ini akan bercakap tentang bagaimana pesawat itu perlahan semasa mendarat dan tentang kaedah membrek pada pesawat yang berbeza