2026 Pengarang: Howard Calhoun | [email protected]. Diubah suai terakhir: 2025-01-24 13:21:49

Disebabkan ringan, kemuluran dan ketahanannya terhadap kakisan, aluminium telah menjadi bahan yang sangat diperlukan dalam banyak industri. Aluminium penerbangan ialah sekumpulan aloi yang dicirikan oleh peningkatan kekuatan dengan kemasukan magnesium, silikon, tembaga dan mangan. Kekuatan tambahan diberikan kepada aloi dengan bantuan yang dipanggil. "kesan penuaan" - kaedah pengerasan khas di bawah pengaruh persekitaran atmosfera yang agresif untuk masa yang lama. Aloi telah dicipta pada awal abad ke-20, dipanggil duralumin, kini juga dikenali sebagai "avial".

Definisi. Lawatan bersejarah

Permulaan sejarah aloi aluminium penerbangan dianggap pada tahun 1909. Jurutera metalurgi Jerman Alfred Wilm secara eksperimen menetapkan bahawa jika aloi aluminium dengan sedikit penambahan tembaga, mangan dan magnesium selepas pelindapkejutan pada suhu 500 ° C dan penyejukan pantas dikekalkan pada suhu 20-25 darjah selama 4-5 hari, ia secara beransur-ansur menjadi lebih keras dan lebih kuat tanpa kehilangan kemuluran. Prosedur itu dipanggil "penuaan" atau "matang". Dalam proses pengerasan sedemikian, atom kuprum mengisibanyak zon kecil di sempadan butiran. Diameter atom kuprum lebih kecil daripada aluminium, oleh itu, tegasan mampatan muncul, akibatnya kekuatan bahan bertambah.

Buat pertama kalinya, aloi itu dikuasai di kilang Jerman Dürener Metallwerken dan menerima tanda dagangan Dural, maka dinamakan "duralumin". Selepas itu, ahli metalurgi Amerika R. Archer dan V. Jafris menambah baik komposisi dengan menukar peratusan, terutamanya magnesium. Aloi baharu itu dinamakan 2024, yang digunakan secara meluas dalam pelbagai pengubahsuaian malah sekarang, dan seluruh keluarga aloi dipanggil Avial. Aloi ini menerima nama "aluminium penerbangan" hampir sejurus selepas penemuannya, kerana ia menggantikan sepenuhnya kayu dan logam dalam struktur pesawat.

Jenis dan ciri utama

Terdapat tiga kumpulan utama:

- Keluarga aluminium-mangan (Al-Mn) dan aluminium-magnesium (Al-Mg). Ciri utama ialah rintangan kakisan yang tinggi, hampir tidak kalah dengan aluminium tulen. Aloi sedemikian sesuai untuk pematerian dan kimpalan, tetapi dipotong dengan buruk. Tidak mengeras dengan rawatan haba.

- Ali tahan kakisan sistem aluminium-magnesium-silikon (Al-Mg-Si). Mereka dikeraskan dengan rawatan haba, iaitu, pengerasan pada suhu 520 ° C, diikuti dengan penyejukan cepat dengan air dan penuaan semula jadi selama kira-kira 10 hari. Ciri tersendiri kumpulan bahan ini ialah rintangan kakisan yang tinggi semasa operasi dalam keadaan normal dan dalam tekanan.

- Ali aluminium-tembaga-magnesium struktur (Al-Cu-Mg). Asas mereka adalah aluminium yang dialoi dengan kuprum, mangan dan magnesium. Dengan menukar perkadaran unsur mengaloi, aluminium gred pesawat diperoleh, yang ciri-cirinya mungkin berbeza.

Bahan kumpulan terakhir mempunyai sifat mekanikal yang baik, tetapi sangat terdedah kepada kakisan berbanding keluarga aloi pertama dan kedua. Tahap kerentanan terhadap kakisan bergantung pada jenis rawatan permukaan, yang masih perlu dilindungi dengan cat atau anodizing. Rintangan kakisan meningkat sebahagiannya dengan pengenalan mangan ke dalam komposisi aloi.

Selain daripada tiga jenis aloi utama, terdapat juga aloi penempaan, tahan haba, struktur kekuatan tinggi dan aloi lain yang mempunyai sifat yang diperlukan untuk aplikasi tertentu.

Penandaan aloi penerbangan

Dalam piawaian antarabangsa, digit pertama penandaan aluminium penerbangan menunjukkan unsur pengaloian utama aloi:

- 1000 - aluminium tulen.

- 2000 - duralumin, aloi dialoi dengan kuprum. Dalam tempoh tertentu - aloi aeroangkasa yang paling biasa. Semakin digantikan oleh aloi 7000 siri kerana kerentanan yang tinggi terhadap retakan kakisan tegasan.

- 3000 - unsur mengaloi - mangan.

- 4000 - unsur mengaloi - silikon. Aloi juga dikenali sebagai silumin.

- 5000 - unsur mengaloi - magnesium.

- 6000 ialah aloi yang paling mulur. Unsur aloi ialah magnesium dan silikon. Boleh dikeraskan haba untuk meningkatkan kekuatan, tetapi iniparameter adalah lebih rendah daripada siri 2000 dan 7000.

- 7000 - aloi yang dikeraskan secara terma, aluminium penerbangan paling tahan lama. Unsur pengaloian utama ialah zink dan magnesium.

Digit kedua penandaan ialah nombor siri pengubahsuaian aloi aluminium selepas yang asal - nombor "0". Dua digit terakhir ialah nombor aloi itu sendiri, maklumat tentang ketulenannya oleh kekotoran. Jika aloi itu dialami, “X” kelima ditambahkan pada penandaan.

Hari ini, gred aluminium penerbangan yang paling biasa: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Ciri tersendiri aloi ini ialah: ringan, kemuluran, kekuatan geseran yang baik, kakisan dan beban tinggi. Dalam industri pesawat, aloi yang paling banyak digunakan ialah aluminium pesawat 6061 dan 7075.

Komposisi

Unsur pengaloian utama aluminium penerbangan ialah: kuprum, magnesium, silikon, mangan, zink. Peratusan unsur-unsur ini mengikut berat dalam aloi ditentukan oleh ciri-ciri seperti kekuatan, fleksibiliti, rintangan kepada tekanan mekanikal, dll. Asas aloi adalah aluminium, unsur pengaloian utama adalah tembaga (2.2-5.2% mengikut berat), magnesium (0. 2-2.7%) dan mangan (0.2-1%).

Keluarga aloi penerbangan aluminium dengan silikon (4-13% mengikut berat) dengan kandungan kecil unsur pengaloian lain - kuprum, mangan, magnesium, zink, titanium, berilium. Digunakan untuk membuat bahagian yang kompleks, juga dikenali sebagai silumin atau aloi aluminium tuang. keluarga aloi aluminium-magnesium(1-13% jisim) dengan unsur lain mempunyai kemuluran dan rintangan kakisan yang tinggi.

Peranan tembaga dalam aluminium pesawat

Kehadiran kuprum dalam komposisi aloi penerbangan menyumbang kepada pengerasannya, tetapi pada masa yang sama memberi kesan buruk terhadap rintangan kakisannya. Tercicir di sempadan butiran semasa proses pelindapkejutan, kuprum menjadikan aloi mudah terdedah kepada pitting, kakisan tegasan, dan kakisan antara butiran. Kawasan yang kaya dengan tembaga adalah lebih katodik secara galvanik daripada matriks aluminium di sekelilingnya dan oleh itu lebih terdedah kepada kakisan galvanik. Peningkatan kandungan kuprum dalam jisim aloi sehingga 12% meningkatkan sifat kekuatan akibat pengukuhan serakan semasa penuaan. Dengan kandungan kuprum lebih daripada 12%, aloi menjadi rapuh.

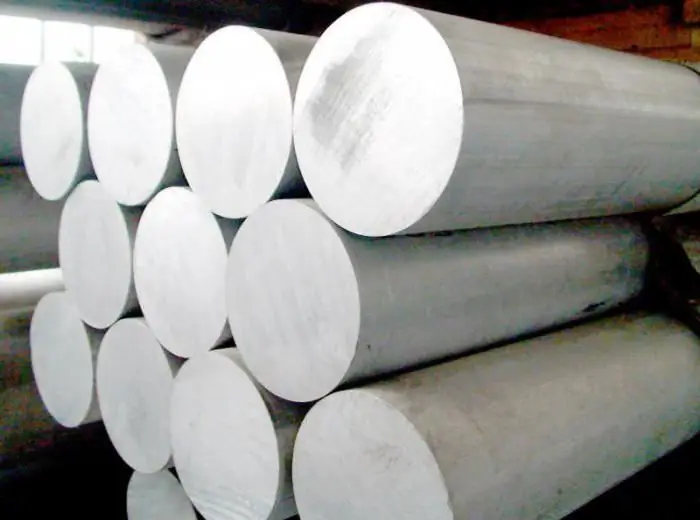

Kawasan permohonan

Ali aluminium ialah logam yang paling dicari untuk dijual. Berat ringan aluminium gred pesawat dan kekuatannya menjadikan aloi ini pilihan yang baik untuk banyak industri daripada pesawat kepada barangan rumah (telefon bimbit, fon kepala, lampu suluh). Aloi aluminium digunakan dalam pembinaan kapal, automotif, pembinaan, pengangkutan kereta api dan industri nuklear.

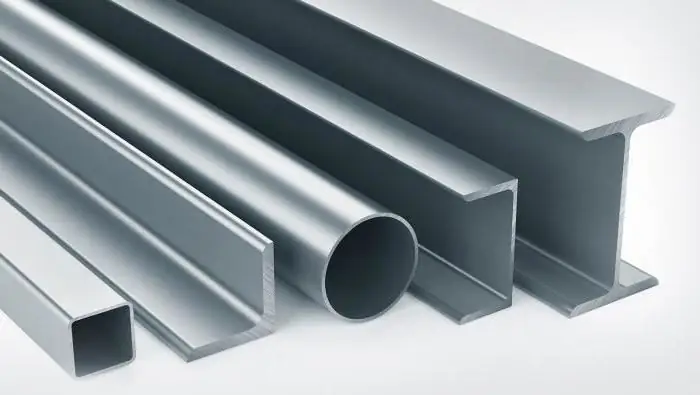

Aloi dengan kandungan kuprum sederhana sangat diperlukan (2014, 2024 dsb.). Profil yang diperbuat daripada aloi ini mempunyai rintangan kakisan yang tinggi, kebolehmesinan yang baik, dan kebolehkimpalan tempat. Ia digunakan untuk membuat struktur kritikal untuk pesawat, kenderaan berat, peralatan ketenteraan.

Ciri sambungan aluminium gred pesawat

Kimpalan aloi penerbangan dijalankan secara eksklusif dalam persekitaran perlindungan gas lengai. Gas pilihan ialah: helium, argon atau campurannya. Helium mempunyai kekonduksian haba yang lebih tinggi. Ini menentukan penunjuk suhu yang lebih baik bagi persekitaran kimpalan, yang memungkinkan untuk menyambungkan elemen struktur berdinding tebal dengan agak selesa. Penggunaan campuran gas pelindung menyumbang kepada penyingkiran gas yang lebih lengkap. Dalam kes ini, kemungkinan pembentukan liang dalam kimpalan berkurangan dengan ketara.

Aplikasi pesawat

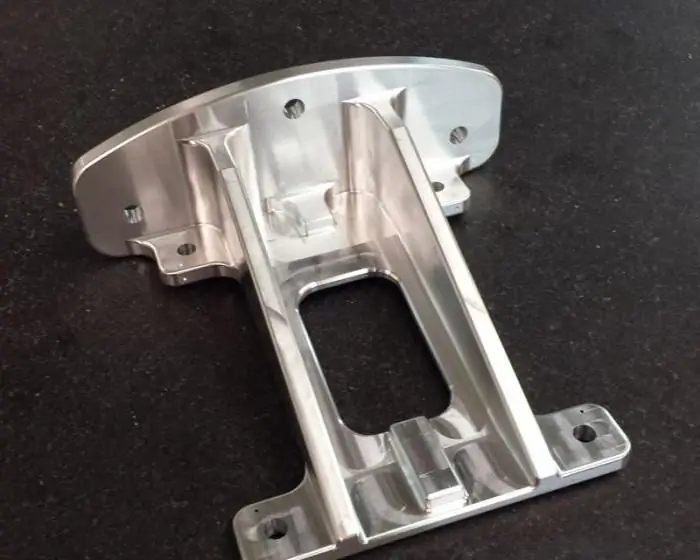

Aloi aluminium penerbangan pada asalnya dicipta khas untuk pembinaan peralatan penerbangan. Badan pesawat, bahagian enjin, casis, tangki bahan api, pengikat, dll. diperbuat daripadanya. Bahagian aluminium penerbangan digunakan di bahagian dalam kabin.

Aloi aluminium siri 2xxx digunakan untuk pengeluaran bahagian yang terdedah kepada suhu tinggi. Bahagian unit yang dimuatkan ringan, sistem bahan api, hidraulik dan minyak diperbuat daripada aloi 3xxx, 5xxx dan 6xxx. Aloi 7075 telah menerima aplikasi terluas dalam industri pesawat. Elemen dibuat daripadanya untuk operasi di bawah beban yang ketara, suhu rendah dengan rintangan kakisan yang tinggi. Asas aloi adalah aluminium, dan unsur pengaloian utama ialah magnesium, zink dan tembaga. Profil kuasa struktur pesawat, elemen kulit dibuat daripadanya.

Disyorkan:

Juruterbang penerbangan awam: latihan, ciri profesion dan tanggungjawab

Juruterbang penerbangan awam ialah pakar yang telah mengabdikan diri mereka sepenuhnya untuk kehidupan di langit. Mereka ini adalah orang yang tidak gentar yang telah mencabar nasib dan melalui banyak ujian. Oleh itu, setiap orang yang mengimpikan profesion sedemikian harus sedar bahawa jalan hidupnya akan menjadi sama sukar dan berduri

Kakisan aluminium dan aloinya. Kaedah untuk memerangi dan melindungi aluminium daripada kakisan

Aluminium, tidak seperti besi dan keluli, agak tahan terhadap kakisan. Logam ini dilindungi daripada karat oleh filem oksida padat yang terbentuk di permukaannya. Walau bagaimanapun, dalam kes pemusnahan yang terakhir, aktiviti kimia aluminium sangat meningkat

Ciri-ciri Su-35. Pesawat Su-35: spesifikasi, foto pejuang. Ciri-ciri perbandingan Su-35 dan F-22

Pada tahun 2003, Biro Reka Bentuk Sukhoi memulakan pemodenan barisan kedua bagi pesawat pejuang Su-27 untuk mencipta pesawat Su-35. Ciri-ciri yang dicapai dalam proses pemodenan memungkinkan untuk memanggilnya sebagai pejuang generasi 4++, bermakna keupayaannya sehampir mungkin dengan pesawat generasi kelima PAK FA

Angsa Itali: perihalan spesies, ciri penjagaan, pembiakan, ciri ciri, peraturan pemeliharaan dan keuntungan

Pembiakan angsa ialah cara terbaik untuk mendapatkan wang untuk seorang petani. Mereka bersahaja dalam penjagaan, cepat menambah berat badan dan dalam permintaan di kalangan penduduk. Angsa Itali putih bukan sahaja akan membawa pendapatan yang baik, tetapi juga menghiasi halaman dengan penampilan mereka. Burung menyesuaikan dengan baik dengan keadaan penahanan yang berbeza, mereka boleh dibiakkan di mana-mana zon iklim. Angsa Itali - anugerah untuk petani yang berdaya usaha

Petrol penerbangan: ciri-ciri

Apakah perbezaan antara petrol penerbangan dan kereta? Jenama petrol yang digunakan dalam penerbangan. Spesifikasi, pengeluaran bahan api untuk pesawat