2026 Pengarang: Howard Calhoun | [email protected]. Diubah suai terakhir: 2025-01-24 13:22:08

Penggunaan model pelaburan ialah kaedah pengeluaran faundri yang agak popular. Kaedah ini dibezakan oleh kerumitan proses teknologi dan kos buruh yang tinggi untuk proses persediaan. Oleh itu, ia digunakan di mana perlu untuk memerhatikan dimensi dengan tepat dan memastikan kualiti permukaan bahagian yang tinggi. Beginilah cara bilah turbin dan alatan berprestasi tinggi, gigi palsu dan barang kemas dilemparkan, serta arca konfigurasi kompleks. Intipati tuangan lilin hilang adalah bahawa acuan untuk tuangan adalah satu keping, model bahan lebur rendah tidak dikeluarkan semasa pengacuan, tetapi cair. Ini memastikan pematuhan yang teliti terhadap dimensi dan pelepasan. Logam dituangkan ke dalam rongga yang tinggal dari model. Setelah selesai penyejukan, acuan dimusnahkan dan produk dikeluarkan. Apabila menghantar siri besar, kos produk dikurangkan.

Faedah kaedah

Kelebihan utama tuangan pelaburan ialah ketepatan pemindahan acuan dan kekasaran permukaan yang rendah. Selain itu, faedah lain tersedia:

- Pengeluaran bahagian aloi yang dimesin ringan tersedia.

- Mengurangkan keperluan untuk pemesinan selanjutnya.

- Produk adalah tuangan yang sebaliknya perlu dibuat dalam bahagian dan dipasang bersama.

- Dengan siri besar, pengurangan dalam intensiti buruh tertentu (setiap satu produk) dan kosnya dicapai.

- Kemungkinan penjenteraan dan automasi separa operasi persediaan penuangan itu sendiri.

Kelebihan ini menjadikan kaedah ini salah satu yang paling popular dan digunakan dalam metalurgi hari ini, terutamanya dalam kombinasi dengan kaedah tuangan progresif moden.

Kelemahan pemutus pelaburan

Kebaikan kaedah yang tidak diragui, nampaknya, sepatutnya memastikan penguasaannya di antara kaedah lain. Walau bagaimanapun, di sebalik populariti kaedah pemutus pelaburan, kelemahan telah menghalang penggunaannya secara meluas. Kelemahan utama adalah kerumitan proses pelbagai peringkat. Ia memerlukan peralatan teknologi yang agak kompleks dan mahal untuk peringkat persediaan. Untuk produk ringkas yang dihasilkan dalam kelompok kecil, kaedah ini mempunyai kos yang lebih tinggi.

Untuk aplikasi pemutus pelaburan yang kos efektif, kelebihan dan kekurangan kaedah dibandingkan, keputusan mengenaipilihannya diambil berdasarkan penilaian nisbah harga / kualiti. Oleh itu, ia digunakan terutamanya untuk produk yang paling kritikal dan mahal yang sukar diperoleh dengan cara lain, seperti bilah turbin, arca, alat berkelajuan tinggi, dll. Satu lagi bidang aplikasi ialah tuangan berskala besar, dalam yang mana kesan skala memungkinkan untuk mencapai pengurangan kos yang ketara.

Teknologi

Teknologi tuangan pelaburan ialah proses pembuatan berbilang peringkat yang agak intensif buruh. Pada peringkat pertama, model induk dibuat, ia akan menjadi standard untuk pembuatan model kerja selepas melalui semua peringkat produk akhir. Untuk pengeluaran model induk, kedua-dua komposisi model khas dan yang tradisional - gipsum atau kayu - digunakan. Bahan model induk harus menggabungkan kekuatan dan kemudahan pemprosesan.

Selanjutnya, teknologi tuangan pelaburan menyediakan untuk penciptaan acuan di mana semua model yang berfungsi akan digunakan. Acuan diperbuat daripada gipsum, getah, silikon, kurang kerap logam. Dari segi struktur, ia mestilah boleh ditanggalkan dan direka bentuk untuk kegunaan berulang. Acuan diisi dengan komposisi model, selepas ia mengeras, ia dibuka dan model berfungsi seterusnya dikeluarkan.

Apabila menghasilkan bahagian unik atau larian kecil, peringkat mencipta reka letak induk dan acuan dilangkau, dan susun atur (atau beberapa) dibuat dengan membentuk bahan secara manual.

Langkah seterusnya dalam proses pemutus pelaburan ialahpembuatan di sekeliling susun atur (atau blok susun atur) acuan tuangan. Matriks ini secara struktur sudah tidak boleh dipisahkan dan boleh guna, yang memungkinkan untuk mencapai pematuhan yang teliti terhadap dimensi dan kekasaran produk. Dalam industri moden, dua jenis acuan digunakan - acuan pasir-tanah liat tradisional untuk tuangan ke dalam tanah dan acuan cangkerang - untuk penghasilan bahagian yang tepat dan mahal.

Selepas acuan siap, model dilebur daripadanya dengan memanaskan atau meniup dengan wap panas lampau. Bentuk cengkerang juga diperkukuh dengan memanaskan sehingga 1000 ˚С.

Peringkat akhir proses termasuk tuangan sebenar produk, penyejukannya dalam keadaan semula jadi atau dengan kaedah khas dalam termostat, pemusnahan acuan dan pembersihan produk. Kaedah ini membolehkan anda mendapatkan tuangan berkualiti tinggi dengan berat dari beberapa gram hingga berpuluh kilogram.

Barisan Model

Bahan untuk penghasilan susun atur mestilah mempunyai sifat tertentu. Ia sepatutnya mempunyai sifat seperti:

- Keplastikan dalam fasa pepejal. Anda perlu mengulangi bentuk produk masa hadapan dengan tepat dan membetulkannya jika perlu.

- Kekuatan. Model mesti menahan tanpa ubah bentuk proses membentuk bentuk di sekelilingnya.

- Fusible. Memaparkan model seharusnya tidak memerlukan banyak masa dan tenaga.

- Kecairan cair. Gubahan harus mudah menembusi semua ceruk dan butiran pelepasan, tepat mengulang garis besar butiran masa depan.

- Ekonomi. Sangat penting untuk pengeluaran siri besar.

Untuk gubahan model, campuran stearin dan parafin biasanya digunakan. Bahan-bahan ini berjaya melengkapkan parameter antara satu sama lain, mengimbangi takat lebur parafin yang tidak mencukupi dan kelikatan stearin yang berlebihan.

Komposisi berasaskan lilin lignit tidak kurang popularnya dalam industri. Ciri utamanya ialah rintangan kelembapan, kekuatan dan keupayaan untuk membentuk salutan yang sangat licin, yang sangat berharga untuk pemodelan produk.

Kompaun yang terdiri daripada campuran lilin arang batu perang, parafin dan stearin juga digunakan.

Membuat acuan

Untuk penghasilan produk unik, susun atur disediakan dengan memotong sekeping bahan model secara manual atau mengikut templat. Model dalam bentuk badan revolusi juga dibuat pada mesin pelarik. Baru-baru ini, kaedah pencetakan 3D model telah menjadi semakin meluas. Ia sesuai untuk reka letak tunggal dan siri kecil.

Kos pencetak 3D perindustrian moden masih tinggi, tetapi disebabkan kemudahan konfigurasi semula daripada satu produk ke produk yang lain, ia boleh menjadi alat membuat model yang berkesan sekiranya terdapat sejumlah besar pesanan siri kecil heterogen.

Untuk membuat sejumlah besar susun atur yang sama, matriks diperbuat daripada plaster, getah, silikon atau logam. Reka letak kerja dihasilkan, seterusnya, dengan memasukkan ke dalam matriks. Mengikut reka bentuk, acuan mesti boleh dilipat untuk memastikan kemungkinan menghasilkan beberapa model tertentu. Bahan yang dipilih juga harus memberikan peluang sedemikian, oleh itu, keperluan sedemikian dikenakan ke atasnya sebagai kekuatan, ketumpatan, kekasaran yang rendah, dan lengai kimia berhubung dengan susun atur. Bahan acuan juga mesti mempunyai lekatan yang minimum pada mock-up untuk memastikan mock-up yang telah siap dapat ditanggalkan dengan mudah dan dimensi dipatuhi. Sifat penting acuan ialah kekuatan dan rintangan hausnya, terutamanya untuk siri besar.

Membuat model dan blok

Kaedah pembuatan model pelaburan yang digunakan secara meluas ialah memasukkannya di bawah tekanan rendah ke dalam acuan. Suntikan campuran cecair dilakukan secara manual, menggunakan picagari omboh, dan pengecas super mekanikal, hidraulik atau pneumatik. Dalam kes menggunakan lilin arang batu coklat, adalah perlu untuk memanaskan saluran paip untuk membekalkan komposisi kerana kelikatannya yang tinggi. Model polistirena yang dikembangkan dibuat melalui penyemperitan pada mesin pengacuan automatik.

Untuk meningkatkan kecekapan ekonomi dan mengurangkan keamatan buruh dalam kes pengeluaran bersiri tuangan kecil, reka letaknya digabungkan menjadi blok. Sistem gerbang dibentuk di atas blok dengan memasang susun atur individu pada sprue menggunakan besi pematerian tangan. Dalam kes tuangan tunggal atau siri kecil, model dibuat dengan tangan.

Apabila membentuk sistem gating, adalah perlu untuk memastikan aliran tidak bergelora leburan, pengisian seragam semua elemen matriks. Semasa mengisi borang dari PGS, anda juga mesti memantau pengisian seragam semuabukaan antara sprues dan mencegah kerosakan.

Membuat acuan

Dalam kaedah tuangan pelaburan yang sedang dipertimbangkan, terdapat dua jenis acuan utama:

- Campuran pasir-tanah liat (SGM).

- Shell.

Acuan tuangan lilin terflued digunakan terutamanya dalam pengeluaran siri kecil produk yang tidak memerlukan ketepatan yang sangat tinggi. Proses pembuatannya agak intensif buruh dan memerlukan kemahiran pemodel dan acuan yang tinggi dan selalunya unik. Penjenteraan separa hanya sesuai untuk operasi tertentu, seperti menyediakan dan mengisi pasir acuan, tampingnya.

Acuan cangkang, sebaliknya, digunakan untuk menghasilkan bahagian yang memerlukan ketepatan pembuatan khas. Proses pembuatannya lebih kompleks dan panjang, tetapi ia lebih sesuai untuk mekanisasi.

Tuangan tanah

Ini adalah kaedah pemprosesan logam terawal yang dikuasai oleh manusia. Ia dikuasai oleh nenek moyang kita serentak dengan permulaan penggunaan produk logam sebagai senjata, alat atau perkakas, iaitu kira-kira 5 ribu tahun dahulu. Logam cair dituangkan ke dalam matriks yang disediakan daripada campuran pasir dan tanah liat. Tempat terawal untuk pemprosesan logam baru sahaja timbul di mana deposit logam dalam bentuk nuget dan placer terletak berdekatan. Contoh biasa ialah Tumbuhan Kasli di Ural, terkenal di dunia dengan tuangan renda besinya.

Kaedah tuangan pelaburan digunakan untuk pembuatan produk logam - kedua-dua ferus danberwarna. Dan hanya untuk logam yang menunjukkan kecenderungan meningkat untuk bertindak balas dalam fasa cecair (seperti titanium), adalah perlu untuk membuat matriks daripada komposisi lain.

Proses pengeluaran tuangan dalam PGS terdiri daripada fasa berikut:

- pembuatan model;

- menyediakan kelalang;

- pengisian dan pemadatan campuran dalam kelalang;

- tuang logam;

- mengalih keluar dan membersihkan tuangan.

Borang daripada ASG - sekali guna. Untuk mendapatkan produk siap, ia perlu dipecahkan. Pada masa yang sama, kebanyakan campuran tersedia untuk digunakan semula.

Komposisi kebanyakannya pasir kuarza pelbagai saiz bijian dan tanah liat plastik, kandungannya antara 3 hingga 45 peratus, digunakan sebagai bahan untuk ASG. Jadi, sebagai contoh, tuangan seni dihasilkan menggunakan campuran dengan kandungan tanah liat 10-20%, terutamanya tuangan besar, kandungan tanah liat diselaraskan kepada 25%.

Dua subjenis digunakan:

- Menghadapi campuran. Ia terletak pada permukaan dalaman acuan dan berinteraksi dengan logam cair. Ia mestilah tahan haba, tidak boleh dimusnahkan oleh perbezaan suhu dan tekanan yang terhasil. Campuran ini mempunyai butiran halus untuk menyampaikan butiran permukaan dengan teliti. Keupayaan campuran untuk melepasi gas juga sangat ketara.

- Bancuhan pengisian. Ia digunakan untuk mengisi semula antara lapisan menghadap dan dinding kelalang. Mereka mesti menahan berat logam yang dituangkan, mengekalkan bentuk produk dan menyumbang kepada penyingkiran gas yang tepat pada masanya dan lengkap. Dihasilkan daripada gred pasir yang lebih murah,boleh diguna semula.

Jika gas tuangan tidak terlepas melalui jisim pasir acuan, tetapi melalui sistem gating, kecacatan berlaku pada tuangan, yang membawa kepada perkahwinan.

Teknologi tradisional tuangan ke dalam tanah digambarkan secara terperinci dalam filem A. Tarkovsky "Andrei Rublev". Dalam cerpen "The Bell", lelaki muda Boriska, anak kepada seorang guru yang telah meninggal dunia, mengetuai seni pengecoran dan membunyikan loceng gereja.

Tuang cangkerang

Kaedah tuangan pelaburan dalam acuan cengkerang dicirikan oleh pemindahan terbaik dimensi produk dan kekasaran permukaan yang rendah. Model ini diperbuat daripada sebatian boleh melebur, seperti lilin arang batu perang. Foundri juga menggunakan komposisi parafin-stearin secara meluas dalam perkadaran yang sama. Dalam kes tuangan bersaiz besar, garam dimasukkan ke dalam bahan model untuk melindungi model daripada ubah bentuk. Dengan mencelup ke dalam larutan, model diliputi dalam 6-10 lapisan dengan penggantungan suhu tinggi.

Silikat terhidrolisis bertindak sebagai pengikat, elektrokorundum atau kristal kuarza diambil sebagai percikan tahan haba. Bahan acuan cangkerang dicirikan oleh kekuatan tinggi, higroskopisitas rendah dan kebolehtelapan gas yang sangat baik.

Susun atur dikeringkan dalam suasana ammonia gas. Pada peringkat seterusnya, acuan dipanaskan hingga 120 ˚C untuk mengeluarkan model parafin. Sisa-sisa campuran dikeluarkan dengan wap panas lampau di bawah tekanan tinggi. Seterusnya, acuan dikalsinasi pada suhu sehingga 1000 ˚С, yang membawa kepada penetapan terakhir dan penyingkiran bahan,yang mungkin dibebaskan sebagai gas semasa proses penuangan.

Cangkerang diletakkan dalam sejenis kelalang, yang ditutup dengan pukulan keluli. Ini membantu mengekalkan konfigurasi semasa mengisi acuan dengan cair dan pada masa yang sama memperbaiki keadaan untuk menyejukkan tuangan. Leburan dituangkan ke dalam acuan yang dipanaskan hingga 1000 ˚С. Selepas menyejukkan produk mengikut program khas dalam termostat, acuan dimusnahkan, tuangan dikeluarkan dan dibersihkan.

Kelebihan utama kaedah tuangan ini ialah ketepatan dimensi tinggi dan kekasaran permukaan yang rendah.

Kelebihan tambahan kaedah:

- Menuang bahagian daripada aloi yang sukar dimesin.

- Menghancurkan item yang sebaliknya perlu dituang sedikit demi sedikit dan kemudian disatukan semula.

Kelemahan kaedah tuangan pelaburan ini ialah penggunaan logam yang rendah dan peningkatan intensiti buruh.

Tuangan ketepatan

Pemutus pelaburan ketepatan - ini adalah nama yang diberikan kepada kedua-dua teknologi dan produk akhir itu sendiri. Ketepatan penuangan yang tinggi dipastikan oleh fakta bahawa semasa penyediaan acuan tidak perlu mengekstrak model produk daripadanya. Apabila menggunakan kaedah tradisional, penghasilan matriks pemutus adalah proses berbilang peringkat yang kompleks dan sangat memakan masa. Ini benar terutamanya dalam hal menuang bahagian konfigurasi kompleks, dengan ceruk, lekukan dan rongga dalaman.

Sebagai contoh, apabila menuang besi tuang atau pasu tembaga dengan kelengkungan permukaan berubah-ubah, anda perlu menggunakan banyak helah. Ya, pertamaseparuh bawah kelalang disumbat, kemudian model dikeluarkan, terbalik dan bahagian atas dirempuh. Model itu perlu dibuat komposit, pemegang pasu diperbuat daripada dua elemen, ia ditarik keluar melalui rongga model dalam dua peringkat - pertama elemen bawah, kemudian bahagian atas. Semua pusingan dan penyeretan yang banyak ini tidak boleh memberi kesan positif ke atas integriti permukaan acuan dan, akhirnya, pada ketepatan mengekalkan dimensi tuangan dan kualiti permukaannya. Selain itu, masih terdapat masalah untuk memadankan bahagian kelalang dengan tepat dan memasangnya dengan selamat antara satu sama lain.

Pengeluaran tuangan pelaburan tidak mempunyai kekurangan ini, ia tidak memerlukan pemodel yang berkelayakan tinggi dan mengurangkan dengan ketara keamatan buruh operasi pratuangan. Ini amat ketara dengan larian tuangan yang besar.

Kaedah ini membolehkan anda mencapai kelas ketepatan ke-2-5 mengikut GOST 26645-85. Ini memungkinkan untuk menghantar produk berketepatan tinggi seperti bilah turbin, alat pemotong, termasuk pemotong pengilangan dan gerudi berprestasi tinggi, kurungan kritikal muatan tinggi, bahagian kecil kenderaan bermuatan tinggi, alatan mesin dan mekanisme kompleks lain.

Ketepatan dimensi tinggi dan kelas permukaan tinggi meminimumkan keperluan untuk pemesinan selanjutnya tuangan, yang menjimatkan logam dan mengurangkan kos pengeluaran.

Peralatan

Peralatan pemutus pelaburan yang diperlukan adalah pelbagai dan kompleks. Perusahaan menggabungkannya menjadi satu kompleks yang diselaraskan dengan baik,dianjurkan sebagai tapak, bengkel atau pengeluaran berasingan.

Komposisi kompleks bergantung pada skala pengeluaran, saiz, konfigurasi dan peredaran tuangan.

Oleh itu, dalam penghasilan gigi palsu dan barang kemas, peralatan akan termasuk:

- meja model;

- relau meredam dengan termostat;

- satu set pisau bedah dan spatula untuk membetulkan bentuk model;

- papan pembentuk;

- flask;

- tangki untuk menyimpan dan menyediakan pasir acuan;

- set alatan pengalas pasir;

- bekas untuk mencairkan logam;

- forceps;

- tukul untuk memecahkan acuan.

Kompleks pengeluaran ini boleh dimuatkan dengan mudah pada satu meja dan dalam satu kabinet. Jika ia dirancang untuk menghasilkan besar-besaran, contohnya, tuangan aluminium - bahagian peranti, maka peralatan akan diperlukan untuk:

- membentuk dan menuang acuan seramik;

- borang pengeringan;

- mencairkan bahan model dan menggunakan lapisan tahan haba;

- membersihkan tuangan daripada bahan acuan.

Dan akhirnya, peralatan sebenar kompleks faundri, direka untuk mendapatkan cair dan tuangkannya ke dalam acuan. Ia boleh menjadi peralatan casting:

- di bawah tekanan rendah;

- centrifugal;

- dengan cara graviti biasa.

Mesin pengacuan suntikan dan tuangan emparan ialah mesin yang sangat berjentera dan automatik yang berasingankompleks pengeluaran, terpencil dari suasana kedai. Mereka meminimumkan buruh manual dan pendedahan manusia kepada keadaan berbahaya. Bilik tertutup di mana kompleks terletak menyediakan penangkapan dan penulenan lengkap gas ekzos, yang meningkatkan keramahan alam sekitar perusahaan dengan ketara.

Lost-wax casting mempunyai potensi yang agak tinggi untuk pembangunan, terutamanya apabila digabungkan dengan teknik pembuatan dan penuangan acuan termaju.

Disyorkan:

Ikatan perbandaran: konsep, jenis, hasil, kelebihan dan keburukan

Badan kerajaan sedang melaksanakan dasar ekonomi yang bertujuan untuk meningkatkan taraf hidup rakyat. Menutup defisit kewangan yang bertujuan untuk pelaksanaan program negara dijalankan dengan menarik pinjaman. Salah satu cara untuk mengisi belanjawan tempatan ialah penjualan bon perbandaran

Lilin parafin: teknologi pembuatan

Lilin parafin boleh dihasilkan menggunakan dua teknologi utama. Dalam pengeluaran besar-besaran produk yang sama, teknik tuangan biasanya digunakan. Lilin yang lebih mahal dan cantik dibuat dengan mencelupkan bahan kerja dalam parafin cair

Teknologi tuangan besi

Tinjauan ringkas dan penerangan tentang teknologi produk besi tuang. Kaedah, kaedah dan aplikasi bahagian besi tuang

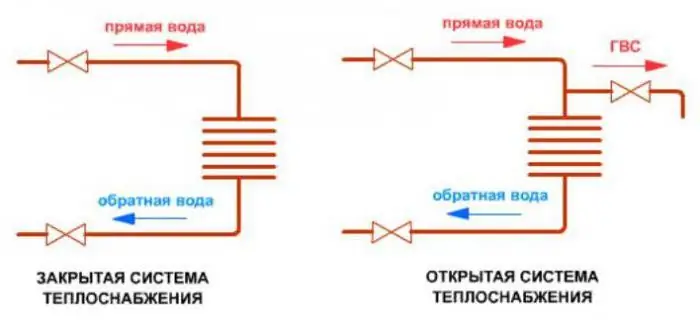

Sistem pemanasan tertutup dan terbuka: ciri, keburukan dan kelebihan

Pada masa ini, ia menjanjikan untuk memperkenalkan teknologi sistem bekalan haba tertutup untuk pengguna. Bekalan air panas membolehkan anda meningkatkan kualiti air yang dibekalkan ke tahap air minuman. Walaupun teknologi baharu menjimatkan sumber dan mengurangkan pelepasan udara, ia memerlukan pelaburan yang besar. Cara pelaksanaan adalah dengan mengorbankan pembiayaan komersial dan belanjawan, pertandingan untuk projek pelaburan dan acara lain

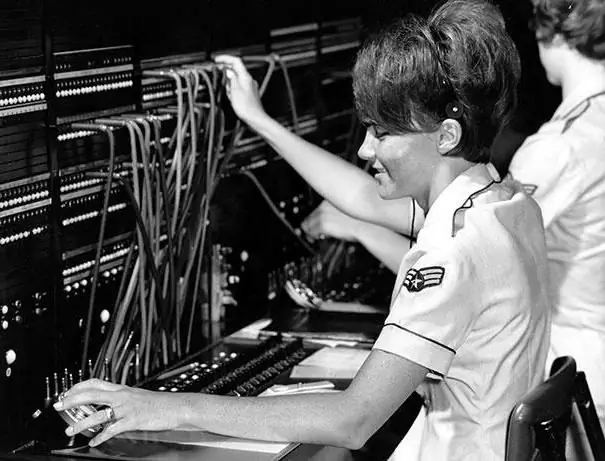

Profesi yang hilang: senarai. Apakah profesion yang akan hilang menjelang 2020?

Pembangunan teknologi dan teknologi terutamanya bertujuan untuk menambah baik dan menjadikan kehidupan lebih mudah bagi setiap daripada kita. Tetapi pada masa yang sama, ini adalah punca kehilangan beberapa kraf. Profesion yang hilang adalah kerja yang sebelum ini dilakukan oleh orang yang terlatih khas, tetapi kini tidak masuk akal sama sekali, atau dijalankan dengan bantuan teknologi