2026 Pengarang: Howard Calhoun | calhoun@techconfronts.com. Diubah suai terakhir: 2025-01-24 13:21:53

Industri moden tidak dapat dibayangkan tanpa bahan seperti keluli. Kami menghadapinya di hampir setiap selekoh. Dengan memperkenalkan pelbagai unsur kimia ke dalam komposisinya, sifat mekanikal dan operasi boleh dipertingkatkan dengan ketara.

Apakah itu keluli

Keluli ialah aloi yang mengandungi karbon dan besi. Selain itu, aloi sedemikian (foto di bawah) mungkin mempunyai kekotoran unsur kimia lain.

Terdapat beberapa keadaan struktur. Sekiranya kandungan karbon berada dalam julat 0.025-0.8%, maka keluli ini dipanggil hypoeutectoid dan mempunyai perlit dan ferit dalam strukturnya. Jika keluli adalah hypereutectoid, maka fasa pearlitik dan simentit boleh diperhatikan. Ciri struktur ferit ialah keplastikan yang tinggi. Simentit juga mempunyai kekerasan yang agak besar. Perlite membentuk kedua-dua fasa sebelumnya. Ia boleh mempunyai bentuk berbutir (kemasukan simentit terletak di sepanjang butiran ferit, yang mempunyai bentuk bulat) dan lamellar (kedua-dua fasa kelihatan seperti plat). Jika keluli dipanaskan melebihi suhu di manapengubahsuaian polimorfik berlaku, struktur berubah kepada austenit. Fasa ini telah meningkatkan keplastikan. Jika kandungan karbon melebihi 2.14%, maka bahan dan aloi tersebut dipanggil besi tuang.

Jenis keluli

Bergantung pada komposisi, keluli boleh menjadi karbon dan beraloi. Kandungan karbon kurang daripada 0.25% mencirikan keluli lembut. Jika jumlahnya mencapai 0.55%, maka kita boleh bercakap tentang aloi karbon sederhana. Keluli, yang mempunyai lebih daripada 0.6% karbon dalam komposisinya, dipanggil keluli karbon tinggi. Jika, dalam proses menghasilkan aloi, teknologi melibatkan pengenalan unsur kimia tertentu, maka keluli ini dipanggil aloi. Pengenalan pelbagai komponen dengan ketara mengubah sifatnya. Jika bilangan mereka tidak melebihi 4%, maka aloi adalah aloi rendah. Keluli aloi sederhana dan keluli aloi tinggi masing-masing mempunyai sehingga 11% dan lebih daripada 12% kemasukan. Bergantung pada kawasan di mana aloi keluli digunakan, terdapat jenis seperti itu: alat, struktur dan keluli khas dan aloi.

Teknologi pengeluaran

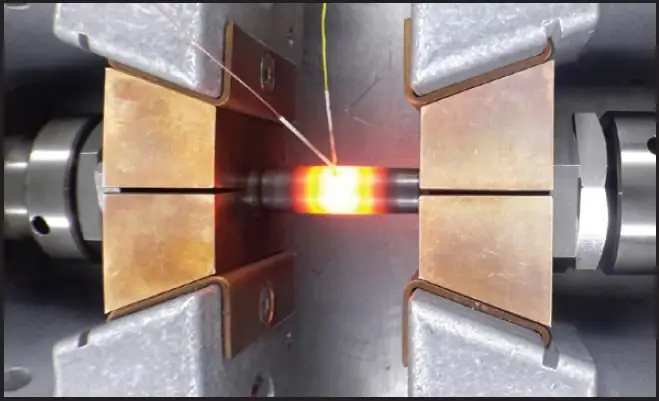

Proses peleburan keluli agak sukar. Ia merangkumi beberapa peringkat. Pertama sekali, anda memerlukan bahan mentah - bijih besi. Peringkat pertama melibatkan pemanasan pada suhu tertentu. Dalam kes ini, proses oksidatif berlaku. Pada peringkat kedua, suhu menjadi lebih tinggi. Proses pengoksidaan karbon lebih intensif. Pengayaan tambahan aloi dengan oksigen adalah mungkin. Kekotoran yang tidak perlu dikeluarkansanga. Langkah seterusnya ialah mengeluarkan oksigen daripada keluli, kerana ia mengurangkan sifat mekanikal dengan ketara. Ini boleh dilakukan secara resapan atau pemendakan. Sekiranya proses penyahoksidaan tidak berlaku, maka keluli yang terhasil dipanggil keluli mendidih. Aloi tenang tidak mengeluarkan gas, oksigen dikeluarkan sepenuhnya. Kedudukan pertengahan diduduki oleh keluli separa senyap. Pengeluaran aloi besi berlaku dalam perapian terbuka, relau aruhan, penukar oksigen.

Aloi keluli

Untuk mendapatkan sifat keluli tertentu, bahan pengaloian khas dimasukkan ke dalam komposisinya. Kelebihan utama aloi ini adalah peningkatan rintangan kepada pelbagai ubah bentuk, kebolehpercayaan bahagian dan elemen struktur lain meningkat dengan ketara. Pengerasan mengurangkan peratusan keretakan dan kecacatan lain. Selalunya kaedah ketepuan dengan unsur yang berbeza ini digunakan untuk memberikan ketahanan terhadap kakisan kimia. Tetapi terdapat juga beberapa kelemahan. Mereka memerlukan pemprosesan tambahan, kebarangkalian penampilan serpihan adalah tinggi. Di samping itu, kos bahan juga meningkat. Unsur pengaloian yang paling biasa ialah kromium, nikel, tungsten, molibdenum, kob alt. Skop permohonan mereka agak besar. Ini termasuk kejuruteraan mekanikal dan pembuatan alat ganti untuk saluran paip, loji kuasa, penerbangan dan banyak lagi.

Konsep rintangan haba dan rintangan haba

Konsep rintangan haba merujuk kepada keupayaan logam atau aloi untuk mengekalkan semua cirinya apabila bekerja pada suhu tinggi. Dalam persekitaran sedemikian, selalunyakakisan gas diperhatikan. Oleh itu, bahan itu juga mesti tahan terhadap tindakannya, iaitu tahan panas. Oleh itu, pencirian aloi yang digunakan pada suhu ketara mestilah merangkumi kedua-dua konsep ini. Hanya selepas itu keluli sedemikian akan memberikan hayat perkhidmatan yang diperlukan untuk bahagian, alatan dan elemen struktur lain.

Ciri Keluli Tahan Panas

Dalam kes di mana suhu mencapai nilai tinggi, penggunaan aloi diperlukan yang tidak akan runtuh dan tunduk kepada ubah bentuk. Dalam kes ini, aloi tahan haba digunakan. Suhu operasi untuk bahan tersebut melebihi 500ºС. Perkara penting yang mencirikan keluli tersebut ialah had ketahanan yang tinggi, keplastikan, yang berterusan untuk masa yang lama, serta kestabilan kelonggaran. Terdapat beberapa unsur yang boleh meningkatkan ketahanan terhadap suhu tinggi dengan ketara: kob alt, tungsten, molibdenum. Chromium juga merupakan komponen yang diperlukan. Ia tidak begitu menjejaskan kekuatan kerana ia meningkatkan rintangan skala. Chromium juga menghalang proses kakisan. Satu lagi ciri penting aloi jenis ini ialah rayapan perlahan.

Pengkelasan keluli tahan haba mengikut struktur

Aloi kalis haba dan tahan haba adalah daripada kelas ferit, martensit, austenit dan dengan struktur ferit-martensit. Yang pertama mengandungi kira-kira 30% kromium. Selepas pemprosesan khas, struktur menjadi berbutir halus. Jika suhu pemanasan melebihi 850ºС, maka bijirinmeningkat, dan bahan tahan haba tersebut menjadi rapuh. Kelas martensit dicirikan oleh kandungan kromium berikut: dari 4% hingga 12%. Nikel, tungsten dan unsur-unsur lain juga mungkin terdapat dalam jumlah yang kecil. Bahagian turbin dan injap dalam kereta dibuat daripadanya. Keluli yang mempunyai martensit dan ferit dalam strukturnya sesuai untuk operasi pada suhu tinggi yang berterusan dan operasi jangka panjang. Kandungan kromium mencapai 14%. Austenit diperoleh dengan memasukkan nikel ke dalam aloi tahan haba. Keluli dengan struktur yang serupa mempunyai banyak gred.

aloi berasaskan nikel

Nikel mempunyai beberapa sifat berguna. Ia mempunyai kesan positif terhadap kebolehkerjaan keluli (kedua-dua panas dan sejuk). Jika bahagian atau alat direka untuk berfungsi dalam persekitaran yang agresif, maka pengaloian dengan elemen ini dengan ketara meningkatkan rintangan kakisan. Bahan tahan haba berasaskan nikel dibahagikan kepada kumpulan berikut: tahan haba dan sebenarnya tahan haba. Yang terakhir juga harus mempunyai ciri tahan haba minimum. Suhu kerja mencapai 1200ºС. Selain itu, kromium atau titanium ditambah. Ciri-cirinya, keluli yang dialoi dengan nikel mempunyai sejumlah kecil kekotoran seperti barium, magnesium, boron, jadi sempadan butiran lebih kukuh. Aloi tahan haba jenis ini dihasilkan dalam bentuk penempaan dan produk bergulung. Ia juga mungkin untuk membuang bahagian. Bidang aplikasi utama mereka ialah pembuatan elemen turbin gas. Aloi tahan haba berasaskan nikel mengandungi sehingga 30% kromium. Mereka meminjamkan diri mereka dengan cukup baik untuk mengecap, mengimpal. Selain itu, rintangan skala berada pada tahap yang tinggi. Ini memungkinkan untuk menggunakannya dalam sistem saluran paip gas.

Keluli aloi titanium tahan panas

Titanium diperkenalkan dalam jumlah yang kecil (sehingga 0.3%). Dalam kes ini, ia meningkatkan kekuatan aloi. Sekiranya kandungannya jauh lebih tinggi, maka beberapa sifat mekanikal merosot (kekerasan, kekuatan). Tetapi keplastikan meningkat. Ini memudahkan pemprosesan keluli. Dengan pengenalan titanium bersama-sama dengan komponen lain, adalah mungkin untuk meningkatkan ciri-ciri tahan haba dengan ketara. Jika terdapat keperluan untuk bekerja dalam persekitaran yang agresif (terutamanya apabila reka bentuk melibatkan kimpalan), maka mengaloi dengan unsur kimia ini adalah wajar.

Ali kob alt

Sejumlah besar kob alt (sehingga 80%) digunakan untuk penghasilan bahan seperti aloi tahan haba dan tahan haba, kerana ia jarang digunakan dalam bentuk tulennya. Pengenalannya meningkatkan keplastikan, serta rintangan apabila bekerja pada suhu tinggi. Dan semakin tinggi ia, semakin tinggi jumlah kob alt yang dimasukkan ke dalam aloi. Dalam sesetengah jenama, kandungannya mencapai 30%. Satu lagi ciri ciri keluli tersebut ialah peningkatan sifat magnetik. Walau bagaimanapun, disebabkan kos kob alt yang tinggi, penggunaannya agak terhad.

Pengaruh molibdenum pada aloi tahan haba

Unsur kimia ini memberi kesan ketara kepada kekuatan bahan pada suhu tinggi.

Ia amat berkesan apabila digunakan bersama unsur lain. Ia meningkatkan kekerasan keluli dengan ketara (sudah pada kandungan 0.3%). Kekuatan tegangan juga meningkat. Satu lagi ciri positif yang dimiliki oleh aloi tahan haba yang dialoi dengan molibdenum ialah tahap rintangan yang tinggi terhadap proses oksidatif. Molibdenum menyumbang kepada pengisaran bijirin. Kelemahannya ialah kesukaran mengimpal.

Keluli dan aloi khas lain

Untuk melaksanakan tugas tertentu, bahan diperlukan yang mempunyai sifat tertentu. Oleh itu, kita boleh bercakap tentang penggunaan aloi khas, yang boleh menjadi aloi dan karbon. Dalam yang terakhir, set ciri yang diperlukan dicapai kerana fakta bahawa pembuatan aloi dan pemprosesannya berlaku menggunakan teknologi khas. Malah aloi dan keluli khas dibahagikan kepada struktur dan alat. Antara tugas utama untuk jenis bahan ini, yang berikut boleh dibezakan: ketahanan terhadap kakisan dan proses haus, keupayaan untuk bekerja dalam persekitaran yang agresif, dan ciri mekanikal yang lebih baik. Kategori ini termasuk kedua-dua keluli tahan haba dan aloi dengan suhu operasi yang tinggi, dan keluli kriogenik yang boleh menahan sehingga -296ºС.

Keluli alatan

Keluli alat khas digunakan dalam penghasilan alatan. Oleh kerana keadaan kerja mereka berbeza, bahan juga dipilih secara individu. Oleh kerana keperluan untuk alat agak tinggi, ciri-ciri aloi untuk merekapengeluaran adalah sesuai: mereka mesti bebas daripada kekotoran pihak ketiga, kemasukan, proses penyahoksidaan dijalankan dengan baik, dan strukturnya adalah homogen. Adalah sangat penting untuk alat pengukur mempunyai parameter yang stabil dan menahan haus. Jika kita bercakap tentang alat pemotong, maka ia berfungsi pada suhu tinggi (terdapat pemanasan tepi), geseran dan ubah bentuk yang berterusan. Oleh itu, adalah sangat penting bagi mereka untuk mengekalkan kekerasan utama mereka apabila dipanaskan. Satu lagi jenis keluli alat ialah keluli berkelajuan tinggi. Pada asasnya, ia didop dengan tungsten. Kekerasan dikekalkan sehingga suhu kira-kira 600ºС. Terdapat juga keluli mati. Ia direka untuk pembentukan panas dan sejuk.

Aplikasi Aloi Khas

Industri yang menggunakan aloi dengan ciri khas adalah banyak. Oleh kerana kualitinya yang lebih baik, ia amat diperlukan dalam kejuruteraan mekanikal, pembinaan, dan industri minyak. Aloi tahan haba dan tahan haba digunakan dalam pembuatan bahagian turbin, alat ganti untuk kereta. Keluli yang mempunyai ciri anti-karat yang tinggi sangat diperlukan untuk pengeluaran paip, jarum karburetor, cakera, dan pelbagai unsur industri kimia. Rel kereta api, baldi, landasan untuk kenderaan - keluli tahan haus adalah asas untuk semua ini. Dalam pengeluaran besar-besaran bolt, nat dan bahagian lain yang serupa, aloi automatik digunakan. Mata air mestilah cukup kenyal dan tahan haus. sebab tubahan untuk mereka adalah keluli spring. Untuk meningkatkan kualiti ini, ia juga dialoi dengan kromium, molibdenum. Semua aloi dan keluli khas dengan set ciri khusus boleh mengurangkan kos bahagian yang menggunakan logam bukan ferus sebelum ini.

Disyorkan:

Keluli tahan karat makanan: GOST. Bagaimana untuk mengenal pasti keluli tahan karat gred makanan? Apakah perbezaan antara keluli tahan karat makanan dan keluli tahan karat teknikal

Artikel bercakap tentang gred keluli tahan karat gred makanan. Baca cara membezakan keluli tahan karat makanan daripada teknikal

Rintangan haba dan rintangan haba adalah ciri penting keluli

Keluli struktur biasa, apabila dipanaskan, secara tiba-tiba menukar sifat mekanikal dan fizikalnya, mula teroksida secara aktif dan membentuk skala, yang sama sekali tidak boleh diterima dan mewujudkan ancaman kegagalan keseluruhan pemasangan, dan mungkin kemalangan yang serius. Untuk bekerja pada suhu tinggi, jurutera bahan, dengan bantuan ahli metalurgi, mencipta beberapa keluli dan aloi khas. Artikel ini memberikan penerangan ringkas tentang mereka

Keluli tahan kakisan. Gred keluli: GOST. Keluli tahan karat - harga

Mengapa bahan logam rosak. Apakah keluli dan aloi tahan kakisan. Komposisi kimia dan pengelasan mengikut jenis struktur mikro keluli tahan karat. Faktor yang mempengaruhi harga. Sistem penetapan gred keluli (keperluan GOST). Kawasan permohonan

Rawatan haba aloi. Jenis rawatan haba

Rawatan haba aloi merupakan bahagian penting dalam proses pengeluaran metalurgi ferus dan bukan ferus. Hasil daripada prosedur ini, logam dapat mengubah ciri-cirinya kepada nilai yang diperlukan. Dalam artikel ini, kami akan mempertimbangkan jenis utama rawatan haba yang digunakan dalam industri moden

440 keluli - keluli tahan karat. Keluli 440: ciri

Ramai orang tahu 440 keluli. Ia telah membuktikan dirinya sebagai bahan keras yang boleh dipercayai, anti-karat, diuji masa, yang paling kerap digunakan untuk pembuatan pisau untuk pelbagai tujuan. Apakah rahsia aloi ini? Apakah kimia, ciri fizikal dan aplikasinya?