2026 Pengarang: Howard Calhoun | [email protected]. Diubah suai terakhir: 2025-01-24 13:22:00

Rawatan haba aloi merupakan bahagian penting dalam proses pengeluaran metalurgi ferus dan bukan ferus. Hasil daripada prosedur ini, logam dapat mengubah ciri-cirinya kepada nilai yang diperlukan. Dalam artikel ini, kami akan mempertimbangkan jenis rawatan haba utama yang digunakan dalam industri moden.

Inti rawatan haba

Semasa pengeluaran produk separuh siap, bahagian logam dirawat haba untuk memberikan sifat yang diingini (kekuatan, ketahanan terhadap kakisan dan haus, dsb.). Rawatan haba aloi ialah satu set proses yang dicipta secara buatan di mana perubahan struktur dan fizikal dan mekanikal berlaku dalam aloi di bawah pengaruh suhu tinggi, tetapi komposisi kimia bahan itu dikekalkan.

Tujuan rawatan haba

Produk logam yang digunakan setiap hari dalam semua sektor ekonomi negara mesti memenuhi keperluan tinggi untuk ketahanan haus. Logam, sebagai bahan mentah, perlu diperkukuhkan dengan sifat prestasi yang diperlukan, yang bolehterdedah kepada suhu tinggi. Rawatan haba aloi dengan suhu tinggi mengubah struktur awal bahan, mengagihkan semula komponen konstituennya, mengubah saiz dan bentuk kristal. Semua ini membawa kepada pengurangan tegasan dalaman logam dan dengan itu meningkatkan sifat fizikal dan mekanikalnya.

Jenis rawatan haba

Rawatan haba aloi logam terdiri daripada tiga proses mudah: memanaskan bahan mentah (produk separuh siap) pada suhu yang dikehendaki, mengekalkannya dalam keadaan yang ditetapkan untuk masa yang diperlukan dan penyejukan pantas. Dalam pengeluaran moden, beberapa jenis rawatan haba digunakan, yang berbeza dalam beberapa ciri teknologi, tetapi algoritma proses secara amnya kekal sama di mana-mana.

Mengikut kaedah melakukan rawatan haba, terdapat jenis berikut:

- Terma (pengerasan, pembajaan, penyepuhlindapan, penuaan, rawatan kriogenik).

- Rawatan termo-mekanikal melibatkan rawatan suhu tinggi yang digabungkan dengan tindakan mekanikal pada aloi.

- Chemico-thermal melibatkan rawatan haba logam, diikuti dengan pengayaan permukaan produk dengan unsur kimia (karbon, nitrogen, kromium, dll.).

Penyepuhlindapan

Penyepuhlindapan ialah proses pembuatan di mana logam dan aloi dipanaskan pada suhu yang telah ditetapkan, dan kemudian, bersama-sama dengan relau di mana prosedur itu berlaku, menyejukkan dengan sangat perlahan secara semula jadi. Hasil daripada penyepuhlindapan, adalah mungkin untuk menghapuskan ketidakhomogenan komposisi kimiabahan, melegakan tekanan dalaman, mencapai struktur berbutir dan memperbaikinya seperti itu, serta mengurangkan kekerasan aloi untuk memudahkan pemprosesan selanjutnya. Terdapat dua jenis penyepuhlindapan: penyepuhlindapan jenis pertama dan kedua.

Penyepuhlindapan kelas pertama membayangkan rawatan haba, akibatnya terdapat sedikit atau tiada perubahan dalam keadaan fasa aloi. Ia juga mempunyai jenisnya sendiri: dihomogenkan - suhu penyepuhlindapan ialah 1100-1200, dalam keadaan sedemikian aloi disimpan selama 8-15 jam, penghabluran semula (pada t 100-200) penyepuhlindapan digunakan untuk keluli rivet, iaitu, sudah cacat. menjadi sejuk.

Penyepuhlindapan jenis kedua membawa kepada perubahan fasa yang ketara dalam aloi. Ia juga mempunyai beberapa jenis:

- Penyepuhlindapan penuh - memanaskan aloi 30-50 di atas ciri tanda suhu kritikal bahan ini dan penyejukan pada kadar yang ditentukan (200 / jam - keluli karbon, 100 / jam dan 50 / jam - aloi rendah dan tinggi -keluli aloi, masing-masing).

- Tidak lengkap - pemanasan ke titik kritikal dan penyejukan perlahan.

- Resapan - suhu penyepuhlindapan 1100-1200.

- Isoterma - pemanasan berlaku dengan cara yang sama seperti penyepuhlindapan penuh, bagaimanapun, selepas itu, penyejukan pantas dilakukan pada suhu di bawah suhu kritikal dan dibiarkan sejuk di udara.

- Dinormalkan - penyepuhlindapan lengkap dengan penyejukan seterusnya logam di udara, dan bukan di dalam relau.

Pengeras

Pembajaan ialah manipulasidengan aloi, tujuannya adalah untuk mencapai transformasi martensit logam, yang mengurangkan kemuluran produk dan meningkatkan kekuatannya. Pelindapkejutan, serta penyepuhlindapan, melibatkan pemanasan logam dalam relau di atas suhu kritikal kepada suhu pelindapkejutan, perbezaannya terletak pada kadar penyejukan yang lebih tinggi yang berlaku dalam mandi cecair. Bergantung pada logam dan juga bentuknya, pelbagai jenis pengerasan digunakan:

- Pengerasan dalam persekitaran yang sama, iaitu dalam tab mandi yang sama dengan cecair (air untuk bahagian besar, minyak untuk bahagian kecil).

- Pengerasan berselang-seli - penyejukan berlaku dalam dua peringkat berturut-turut: pertama dalam cecair (penyejuk yang lebih tajam) hingga suhu kira-kira 300, kemudian di udara atau dalam mandi minyak yang lain.

- Berlangkah - apabila produk mencapai suhu pengerasan, ia disejukkan untuk beberapa lama dalam garam cair, diikuti dengan penyejukan dalam udara.

- Isoterma - teknologi sangat serupa dengan pengerasan langkah, hanya berbeza dalam masa pegangan produk pada suhu transformasi martensit.

- Pengerasan pembajaan sendiri berbeza daripada jenis lain kerana logam yang dipanaskan tidak disejukkan sepenuhnya, meninggalkan kawasan hangat di tengah bahagian. Hasil daripada manipulasi ini, produk memperoleh sifat peningkatan kekuatan pada permukaan dan kelikatan tinggi di tengah. Gabungan ini penting untuk alat perkusi (tukul, pahat, dll.)

Percutian

Pembajaan ialah peringkat akhir rawatan haba aloi, yang menentukanstruktur akhir logam. Tujuan utama pembajaan adalah untuk mengurangkan kerapuhan produk logam. Prinsipnya adalah untuk memanaskan bahagian ke suhu di bawah suhu kritikal dan menyejukkannya. Memandangkan mod rawatan haba dan kadar penyejukan produk logam untuk pelbagai tujuan mungkin berbeza, terdapat tiga jenis pembajaan:

- Tinggi - suhu pemanasan adalah dari 350-600 kepada nilai di bawah yang kritikal. Prosedur ini paling kerap digunakan untuk struktur logam.

- Sederhana - rawatan haba pada t 350-500, biasa untuk produk spring dan spring.

- Rendah - suhu pemanasan produk tidak lebih tinggi daripada 250, yang membolehkan anda mencapai kekuatan tinggi dan rintangan haus bahagian.

Penuaan

Penuaan ialah rawatan haba aloi, menyebabkan proses penguraian logam supertepu selepas pelindapkejutan. Hasil daripada penuaan adalah peningkatan dalam had kekerasan, hasil dan kekuatan produk siap. Bukan sahaja besi tuang tertakluk kepada penuaan, tetapi juga logam bukan ferus, termasuk aloi aluminium mudah ubah bentuk. Jika produk logam yang mengalami pengerasan disimpan pada suhu biasa, proses berlaku di dalamnya yang membawa kepada peningkatan spontan dalam kekuatan dan penurunan kemuluran. Ini dipanggil penuaan semula jadi logam. Jika manipulasi yang sama dilakukan pada suhu tinggi, ia akan dipanggil penuaan buatan.

rawatan cryogenic

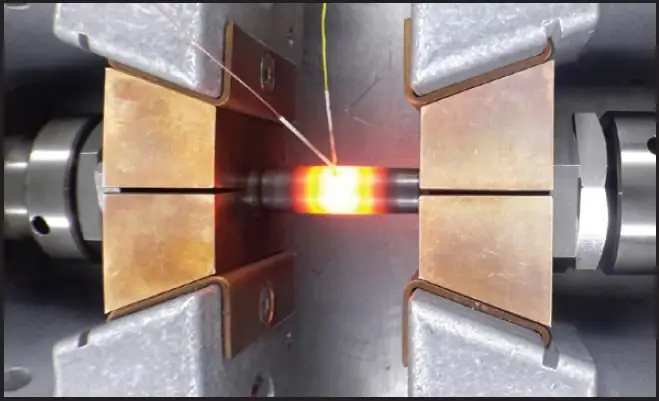

Perubahan dalam struktur aloi,yang bermaksud bahawa sifat mereka boleh dicapai bukan sahaja dengan tinggi, tetapi juga dengan suhu yang sangat rendah. Rawatan terma aloi pada t di bawah sifar dipanggil kriogenik. Teknologi ini digunakan secara meluas dalam pelbagai sektor ekonomi negara sebagai tambahan kepada rawatan haba suhu tinggi, kerana ia dapat mengurangkan kos proses pengerasan haba dengan ketara.

rawatan kriogenik aloi dijalankan pada t -196 dalam pemproses kriogenik khas. Teknologi ini boleh meningkatkan hayat perkhidmatan bahagian yang dimesin dan sifat anti-karat dengan ketara, serta menghapuskan keperluan untuk rawatan semula.

Rawatan termo-mekanikal

Kaedah pemprosesan aloi baharu menggabungkan pemprosesan logam pada suhu tinggi dengan ubah bentuk mekanikal produk yang berada dalam keadaan plastik. Rawatan termomekanikal (TMT) mengikut kaedah penyiapan boleh terdiri daripada tiga jenis:

- TMT suhu rendah terdiri daripada dua peringkat: ubah bentuk plastik diikuti dengan pelindapkejutan dan pembajaan bahagian. Perbezaan utama daripada jenis TMT yang lain ialah suhu pemanasan kepada keadaan austenit aloi.

- TMT suhu tinggi melibatkan pemanasan aloi kepada keadaan martensit dalam kombinasi dengan ubah bentuk plastik.

- Permulaan - ubah bentuk dilakukan pada t 20, diikuti dengan pengerasan dan pembajaan logam.

Rawatan haba kimia

Tukar struktur dan sifat aloiia juga boleh dilakukan dengan bantuan rawatan kimia-terma, yang menggabungkan kesan haba dan kimia pada logam. Matlamat akhir prosedur ini, sebagai tambahan untuk memberikan peningkatan kekuatan, kekerasan, dan rintangan haus kepada produk, juga untuk memberikan rintangan asid dan ketahanan api kepada bahagian tersebut. Kumpulan ini termasuk jenis rawatan haba berikut:

- Penyimenan dijalankan untuk memberikan kekuatan tambahan pada permukaan produk. Intipati prosedur adalah untuk memenuhi logam dengan karbon. Carburizing boleh dilakukan dalam dua cara: pepejal dan gas carburizing. Dalam kes pertama, bahan yang diproses, bersama-sama dengan arang batu dan pengaktifnya, diletakkan di dalam relau dan dipanaskan pada suhu tertentu, diikuti dengan menahannya dalam persekitaran ini dan menyejukkan. Dalam kes pengkarbonan gas, produk dipanaskan dalam ketuhar sehingga 900 di bawah aliran gas berkarbon yang berterusan.

- Nitriding ialah rawatan kimia-terma produk logam dengan menepu permukaannya dalam persekitaran nitrogen. Hasil daripada prosedur ini ialah peningkatan dalam kekuatan tegangan bahagian dan peningkatan dalam rintangan kakisannya.

- Sianidasi ialah ketepuan logam dengan nitrogen dan karbon pada masa yang sama. Medium boleh berbentuk cecair (garam yang mengandungi karbon dan nitrogen cair) dan gas.

- Penyaduran resapan ialah kaedah moden untuk memberikan rintangan haba, rintangan asid dan rintangan haus kepada produk logam. Permukaan aloi tersebut tepu dengan pelbagai logam (aluminium, kromium) dan metaloid (silikon, boron).

Cirirawatan haba besi tuang

Aloi besi tuang tertakluk kepada rawatan haba menggunakan teknologi yang berbeza sedikit daripada aloi logam bukan ferus. Besi tuang (kelabu, kekuatan tinggi, berali) menjalani jenis rawatan haba berikut: penyepuhlindapan (pada t 500-650), normalisasi, pengerasan (berterusan, isoterma, permukaan), pembajaan, nitriding (besi tuang kelabu), pengaluminan (besi tuang mutiara), penyaduran kromium. Semua prosedur ini sebagai hasilnya meningkatkan dengan ketara sifat produk besi tuang akhir: meningkatkan hayat perkhidmatan, menghapuskan kemungkinan retak semasa penggunaan produk, meningkatkan kekuatan dan rintangan haba besi tuang.

Rawatan haba bagi aloi bukan ferus

Logam dan aloi bukan ferus mempunyai sifat yang berbeza antara satu sama lain, oleh itu ia diproses dengan kaedah yang berbeza. Oleh itu, aloi kuprum tertakluk kepada penyepuhlindapan penghabluran semula untuk menyamakan komposisi kimia. Untuk loyang, teknologi penyepuhlindapan suhu rendah (200-300) disediakan, kerana aloi ini terdedah kepada keretakan spontan dalam persekitaran yang lembap. Gangsa tertakluk kepada homogenisasi dan penyepuhlindapan pada t sehingga 550. Magnesium disepuhlindap, dipadamkan dan tertakluk kepada penuaan buatan (penuaan semula jadi tidak berlaku untuk magnesium yang dipadamkan). Aluminium, seperti magnesium, menjalani tiga kaedah rawatan haba: penyepuhlindapan, pengerasan dan penuaan, selepas itu aloi aluminium tempa meningkatkan kekuatannya dengan ketara. Pemprosesan aloi titanium termasuk: penyepuhlindapan penghabluran semula, pengerasan, penuaan, nitriding dan pengkarbonan.

CV

Rawatan haba logam dan aloi ialah proses teknologi utama dalam metalurgi ferus dan bukan ferus. Teknologi moden mempunyai pelbagai kaedah rawatan haba untuk mencapai sifat yang dikehendaki bagi setiap jenis aloi yang diproses. Setiap logam mempunyai suhu kritikalnya sendiri, yang bermaksud bahawa rawatan haba perlu dijalankan dengan mengambil kira ciri-ciri struktur dan fiziko-kimia bahan tersebut. Akhirnya, ini bukan sahaja akan mencapai hasil yang diingini, tetapi juga menyelaraskan proses pengeluaran dengan ketara.

Disyorkan:

Tarif tenaga haba: pengiraan dan peraturan. Meter tenaga haba

Siapakah yang meluluskan dan mengawal selia tarif haba? Faktor utama yang mempengaruhi kos perkhidmatan, angka tertentu, trend peningkatan kos. Meter tenaga haba dan pengiraan sendiri kos perkhidmatan. Prospek untuk pengebilan. Varieti tarif untuk organisasi dan rakyat. Pengiraan tarif REC, dokumentasi diperlukan untuk ini

Rintangan haba dan rintangan haba adalah ciri penting keluli

Keluli struktur biasa, apabila dipanaskan, secara tiba-tiba menukar sifat mekanikal dan fizikalnya, mula teroksida secara aktif dan membentuk skala, yang sama sekali tidak boleh diterima dan mewujudkan ancaman kegagalan keseluruhan pemasangan, dan mungkin kemalangan yang serius. Untuk bekerja pada suhu tinggi, jurutera bahan, dengan bantuan ahli metalurgi, mencipta beberapa keluli dan aloi khas. Artikel ini memberikan penerangan ringkas tentang mereka

Ali tahan haba. Keluli dan aloi khas. Pengeluaran dan penggunaan aloi tahan haba

Industri moden tidak dapat dibayangkan tanpa bahan seperti keluli. Kami menghadapinya di hampir setiap selekoh. Dengan memperkenalkan pelbagai unsur kimia ke dalam komposisinya, adalah mungkin untuk meningkatkan sifat mekanikal dan operasi dengan ketara

Jenis pemindahan haba: pekali pemindahan haba

Oleh kerana haba bahan yang berbeza mungkin berbeza, terdapat proses pemindahan haba daripada bahan yang lebih panas kepada bahan yang kurang haba. Proses ini dipanggil pemindahan haba. Kami akan mempertimbangkan jenis utama pemindahan haba dan mekanisme tindakannya dalam artikel ini

Rawatan haba keluli merupakan proses penting dalam penghasilan logam

Rawatan haba keluli memberikan mana-mana produk keluli sifat yang diingini. Proses ini merupakan langkah penting dalam penghasilan aloi besi