2026 Pengarang: Howard Calhoun | [email protected]. Diubah suai terakhir: 2025-01-24 13:22:00

Aloi unsur kumpulan kelapan sistem berkala Mendeleev dengan nombor atom 26 (besi) dengan karbon dan beberapa unsur lain biasanya dipanggil keluli. Ia mempunyai kekuatan dan kekerasan yang tinggi, tanpa keplastikan dan kelikatan kerana karbon. Unsur aloi meningkatkan ciri positif aloi. Walau bagaimanapun, keluli dianggap sebagai bahan logam yang mengandungi sekurang-kurangnya 45% besi.

Mari kita pertimbangkan aloi seperti keluli R6M5 dan ketahui ciri-ciri yang ada padanya dan dalam kawasan mana ia digunakan.

Mangan sebagai unsur pengaloian

Sehingga abad ke-19, keluli biasa digunakan untuk memproses logam bukan ferus dan kayu. Ciri-ciri pemotongannya cukup untuk ini. Walau bagaimanapun, apabila cuba memproses bahagian keluli, alat itu menjadi panas dengan sangat cepat, haus dan juga berubah bentuk.

Ahli metalurgi Inggeris R. Muschette, melalui eksperimen, mendapati bahawa untukUntuk menjadikan aloi lebih kuat, perlu menambah agen pengoksida kepadanya, yang akan membebaskan oksigen berlebihan daripadanya. Mereka mula menambah besi tuang cermin, yang mengandungi mangan, untuk tuang keluli. Oleh kerana ia adalah unsur pengaloian, peratusannya tidak boleh melebihi 0.8%. Jadi, keluli R6M5 mengandungi daripada 0.2% hingga 0.5% mangan.

Besi Tungsten

Sudah pada tahun 1858, ramai saintis dan ahli metalurgi bekerja untuk mendapatkan aloi dengan tungsten. Mereka tahu dengan pasti bahawa ia adalah salah satu logam yang paling tahan api. Menambahkannya pada keluli sebagai elemen pengaloian membolehkan anda memperoleh aloi yang boleh menahan suhu tinggi dan masih tidak haus.

Keluli R6M5 mengandungi 5.5-6.5% tungsten. Aloi dengan kandungannya paling kerap bermula dengan huruf "P" dan dipanggil berkelajuan tinggi. Pada tahun 1858 Muschette memperoleh keluli pertama yang mengandungi 9% tungsten, 2.5% mangan dan 1.85 karbon. Kemudian, menambah lagi 0.3% C, 0.4% Cr padanya dan mengeluarkan 1.62% Mn, 3.56% W, ahli metalurgi memperoleh aloi yang dipanggil samokal (P6M5). Mengikut ciri-cirinya, ia juga serupa dengan keluli P18.

Kekurangan tungsten

Sudah tentu, pada tahun 1860-an, apabila banyak unsur berada dalam kelimpahan penuh, keluli dengan penambahan tungsten dianggap paling kuat. Lama kelamaan, unsur alam semula jadi ini semakin berkurangan, dan harganya meningkat.

Dari sudut ekonomi, menambah sejumlah besar W pada keluli telah menjadi tidak praktikal. Atas sebab ini, keluli R6M5 adalah lebih popular daripada R18. Melihat komposisi kimia mereka, anda dapat melihat bahawa kandungan tungsten dalam P18 adalah 17-18.5%, manakala dalam aloi tungsten-molibdenum ia adalah sehingga 6.5% maksimum. Selain itu, sehingga 0.25% kuprum dan sehingga 5.3% molibdenum terdapat dalam pemanggil sendiri.

Unsur pengaloian lain

Selain karbon, mangan, tungsten dan molibdenum di atas, keluli R6M5 juga mengandungi kob alt (sehingga 0.5%), kromium (4.4%), tembaga (0.25%), vanadium (2.1%), fosforus (0.03%), sulfur (0.025%), nikel (0.6%) silikon (0.5%). Untuk apa mereka?

Setiap unsur pengaloian mempunyai fungsi tersendiri. Jadi, sebagai contoh, kromium diperlukan untuk pengerasan terma, manakala nikel meningkatkan keliatan. Molibdenum dan vanadium hampir menghilangkan sifat rapuh. Beberapa unsur pengaloian meningkatkan sifat keluli seperti kekerasan merah dan kekerasan panas.

Keluli R6M5, ciri-ciri yang sedang kita kaji, dalam keadaan keras mempunyai kekerasan 66 HRC pada suhu ujian sehingga 600 °C. Ini bermakna walaupun dengan pemanasan yang kuat, ia tidak kehilangan ciri kekuatannya, yang bermaksud ia tidak haus atau berubah bentuk.

Penetapan Р6М5

Mentafsir keluli bergantung pada cara ia dibuat, unsur pengaloian yang disertakan dan jumlah karbon yang terkandung di dalamnya. Terdapat sebutan untuk jenis yang berbeza. Jika, sebagai contoh, aloi tidak mengandungi unsur mengaloi, maka ia ditetapkan "St" dan di sebelahnya adalah nombor yang menunjukkan kandungan karbon purata dalam keluli (St20,Seni45).

Dalam aloi aloi rendah, mula-mula datang peratusan karbon, dan kemudian huruf yang menunjukkan unsur kimia (10KhSND, 20KhN4FA). Sekiranya tiada nombor di sebelahnya, seperti dalam contoh, maka kandungan setiap daripadanya tidak melebihi 1%. Huruf "P" dalam gred aloi menunjukkan bahawa ia adalah pemotongan berkelajuan tinggi (laju).

Berikutnya ialah nombor - ini ialah peratusan tungsten (P9, P18), dan kemudian huruf dan nombor ialah unsur mengaloi dan peratusannya. Daripada ini, ia berikutan bahawa keluli berkelajuan tinggi R6M5 mengandungi sehingga 6% tungsten dan sehingga 5% molibdenum.

Penyepuhlindapan

Sebagai peraturan, pengeluaran aloi sedemikian adalah klasik dan akan digunakan untuk semua keluli berkelajuan tinggi. Walau bagaimanapun, perlu diingat bahawa agar aloi tungsten-molibdenum benar-benar kuat, keras dan tahan haus, ia mesti disepuhlindapkan.

Jika gred lain, contohnya, St45, kehilangan sifat kekuatannya semasa penyepuhlindapan, maka gred berkelajuan tinggi, sebaliknya, bertambah baik dan menjadi lebih kuat dan lebih keras. Itulah sebabnya R6M5 disepuh sebelum mengeras. Bagaimanakah ia berlaku?

Produk bergulung (contohnya, kepingan keluli R6M5) dengan ketebalan kira-kira 22 mm dipanaskan dalam relau khas pada suhu 870 ° C, kemudian disejukkan hingga 800 ° C, dan kemudian dipanaskan semula. Terdapat kira-kira 10 kitaran sedemikian.

Selain itu, selepas yang kelima, perlu mengurangkan suhu secara beransur-ansur. Contohnya, memanaskan semula tetapi sehingga 850 °C, menyejukkan hingga 780 °C. Dan seterusnya sehingga mencapai 600 ° C.

Proses penyepuhlindapan yang begitu kompleks adalah disebabkan oleh kehadiran bijirinaustenit dalam aloi aloi, yang sangat tidak diingini. Pemanasan dan penyejukan membolehkan unsur pengaloian larut sebanyak mungkin, tetapi austenit tidak akan berkembang.

Jika anda tidak menahan rejim suhu dan penyepuhlindapan pada suhu lebih daripada 900 ° C, maka jumlah austenit yang meningkat terbentuk dalam aloi dan kekerasan berkurangan. Penyejukan disyorkan untuk dilakukan menggunakan mandi minyak, ini akan melindungi aloi tungsten-molibdenum daripada retak dan tusukan.

Kaedah pembuatan P6M5

Sudah tentu, seperti aloi lain, R6M5 dihasilkan dalam pelbagai jenis. Jadi, di beberapa bengkel, keluli panas berkelajuan tinggi dituangkan ke dalam jongkong. Dalam pengeluaran lain, ia digulung dengan rolling panas. Untuk melakukan ini, jongkong yang dipanaskan dimampatkan di antara gulungan kilang bergolek. Bentuk yang terhasil bergantung pada bentuk aci itu sendiri.

Gred keluli R6M5 digunakan secara meluas untuk bahagian yang beroperasi pada suhu tinggi. Atas sebab ini, keluli bersalut serbuk telah menjadi kaedah pembuatan keluli yang sangat popular akhir-akhir ini.

Apabila menuang keluli panas ke dalam jongkong, terdapat pelepasan karbida yang sangat cepat daripada cair. Di sesetengah kawasan, ia membentuk kawasan pengumpulan yang tidak rata, yang kemudiannya menjadi tapak permulaan retak.

Dalam pembuatan serbuk, serbuk khas digunakan, yang mengandungi semua komponen yang diperlukan. Ia disinter dalam bekas vakum khas pada suhu dan tekanan tinggi. Ini menyumbang kepada fakta bahawa bahan itu diperolehihomogen.

Permohonan

Keluli R6M5 digunakan secara meluas dalam pelbagai industri. Selalunya ia digunakan untuk pembuatan alat pemotong untuk memusing, mengisar dan mesin penggerudian dalam metalurgi. Ini disebabkan oleh ciri kekuatan, rintangan haba, kekerasannya.

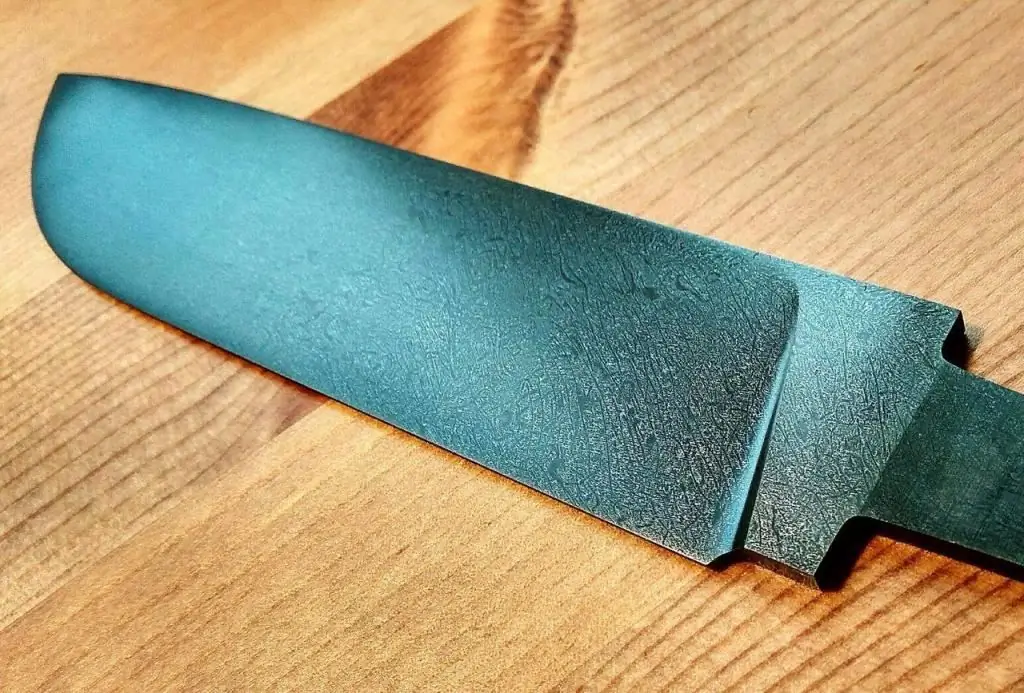

Sebagai peraturan, gerudi, paip, acuan, pemotong dibuat daripadanya. Alat pemotong logam yang diperbuat daripada keluli R6M5 sangat baik untuk memotong pada kelajuan tinggi, lebih-lebih lagi, ia tidak memerlukan penyejukan penyejuk. Pisau yang diperbuat daripada keluli R6M5 juga bukan sesuatu yang luar biasa.

Oleh kerana aloi tungsten-molibdenum mempunyai kekerasan yang tinggi dan keliatan yang tinggi, ia sering digunakan untuk membuat pisau dengan pemegang yang kuat dan corak yang cantik.

Unsur aloi dalam kuantiti yang diperlukan dibenarkan untuk menghasilkan keluli unik yang boleh dikatakan tidak berkarat dan mempunyai kebolehkisaran yang baik. Ini membolehkan kerja tukang kunci meningkatkan kelajuan pemotongan sebanyak 4 kali ganda.

Ia juga digunakan untuk menghasilkan galas bebola tahan haba yang berjalan pada kelajuan tinggi pada 500-600°C. Analog aloi R6M5 ialah R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5. Jika aloi tungsten-molibdenum, sebagai peraturan, digunakan untuk pembuatan alat untuk kasar (gerudi, pemotong), maka vanadium (R14F4) untuk penamat (reamers, broach). Setiap alat pemotong mesti mempunyai tanda yang membolehkan anda mengetahui aloi diperbuat daripadanya.

Disyorkan:

Keluli tahan karat makanan: GOST. Bagaimana untuk mengenal pasti keluli tahan karat gred makanan? Apakah perbezaan antara keluli tahan karat makanan dan keluli tahan karat teknikal

Artikel bercakap tentang gred keluli tahan karat gred makanan. Baca cara membezakan keluli tahan karat makanan daripada teknikal

Keluli musim bunga: ciri, sifat, gred, GOST. Produk keluli musim bunga

Pada masa ini, banyak peralatan yang berbeza berjalan pada mata air, mata air daun, dsb. Bahagian ini tertakluk kepada permintaan yang tinggi. Keluli spring adalah bahan yang sesuai untuk pembuatannya

Keluli tahan kakisan. Gred keluli: GOST. Keluli tahan karat - harga

Mengapa bahan logam rosak. Apakah keluli dan aloi tahan kakisan. Komposisi kimia dan pengelasan mengikut jenis struktur mikro keluli tahan karat. Faktor yang mempengaruhi harga. Sistem penetapan gred keluli (keperluan GOST). Kawasan permohonan

Gred keluli R6M5: ciri dan penggunaan

Sebelum mula mencipta pisau, tuan perlu mengetahui dengan jelas semua ciri keluli dari mana produk akhir akan dibuat pada masa hadapan. Setiap keluli individu, dengan pengecualian analog, yang akan dibincangkan di bawah, adalah unik dalam komposisinya, yang bermaksud bahawa pemprosesannya harus didekati dengan bijak. Jadi, tumpuan perhatian kami ialah keluli R6M5, ciri-ciri dan aplikasi yang akan kami terangkan secara terperinci di bawah

440 keluli - keluli tahan karat. Keluli 440: ciri

Ramai orang tahu 440 keluli. Ia telah membuktikan dirinya sebagai bahan keras yang boleh dipercayai, anti-karat, diuji masa, yang paling kerap digunakan untuk pembuatan pisau untuk pelbagai tujuan. Apakah rahsia aloi ini? Apakah kimia, ciri fizikal dan aplikasinya?