2026 Pengarang: Howard Calhoun | calhoun@techconfronts.com. Diubah suai terakhir: 2025-01-24 13:21:53

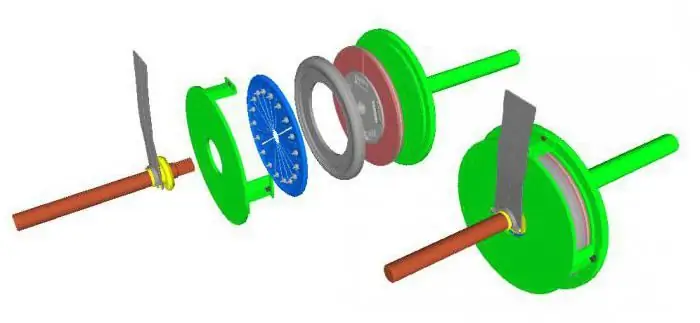

Peralatan pengeluaran moden mempunyai reka bentuk yang agak kompleks. Mekanisme geseran menghantar gerakan dengan bantuan daya geseran. Ini boleh menjadi cengkaman, pengapit, penyebar dan brek.

Agar peralatan itu tahan lama, berfungsi tanpa masa henti, keperluan khas dikemukakan untuk bahannya. Mereka sentiasa berkembang. Lagipun, teknologi dan peralatan sentiasa dipertingkatkan. Kapasiti mereka, kelajuan operasi, serta beban semakin meningkat. Oleh itu, dalam proses fungsinya, pelbagai bahan geseran digunakan. Kebolehpercayaan dan ketahanan peralatan bergantung pada kualitinya. Dalam sesetengah kes, keselamatan dan nyawa orang bergantung pada elemen sistem ini.

Ciri umum

Bahan geseran ialah elemen penting dalam pemasangan dan mekanisme yang mempunyai keupayaan untuk menyerap tenaga mekanikal dan menghamburkannya ke persekitaran. Pada masa yang sama, semua elemen struktur tidak boleh haus dengan cepat. Untuk melakukan ini, bahan yang dibentangkan mempunyai sifat tertentu.

Pekali geseran bahan geseranharus stabil dan tinggi. Indeks rintangan haus juga mesti memenuhi keperluan operasi. Bahan sedemikian mempunyai rintangan haba yang baik dan tidak tertakluk kepada tekanan mekanikal.

Supaya bahan yang melakukan fungsi geseran tidak melekat pada permukaan kerja, ia dikurniakan kualiti pelekat yang mencukupi. Gabungan sifat ini memastikan operasi normal peralatan dan sistem.

Sifat bahan

Bahan geseran mempunyai set sifat tertentu. Yang utama telah disenaraikan di atas. Ini adalah kualiti perkhidmatan. Mereka menentukan ciri prestasi setiap bahan.

Tetapi semua ciri perkhidmatan ditentukan oleh satu set penunjuk fizikal-mekanikal dan termostatik. Parameter ini berubah semasa operasi bahan. Tetapi nilai hadnya diambil kira dalam proses memilih bahan geseran.

Terdapat pembahagian sifat kepada penunjuk statik, dinamik dan percubaan. Kumpulan pertama parameter termasuk had mampatan, kekuatan, lenturan dan regangan. Ia juga termasuk kapasiti haba, kekonduksian terma dan pengembangan linear bahan.

Penunjuk yang ditentukan dalam keadaan dinamik termasuk kestabilan terma, rintangan haba. Pekali geseran, rintangan haus dan kestabilan diwujudkan dalam persekitaran eksperimen.

Jenis bahan

Bahan geseran sistem brek dan klac paling kerap dibuat berasaskan tembaga atau besi. Kumpulan keduabahan digunakan dalam keadaan beban meningkat, terutamanya dengan geseran kering. Bahan kuprum digunakan untuk beban sederhana dan ringan. Selain itu, ia sesuai untuk geseran kering dan penggunaan cecair pelincir.

Dalam keadaan pengeluaran moden, bahan berasaskan getah dan resin digunakan secara meluas. Pelbagai pengisi daripada komponen logam dan bukan logam juga boleh digunakan.

Skop permohonan

Terdapat klasifikasi bahan geseran bergantung pada kawasan aplikasinya. Kumpulan besar pertama termasuk peranti penghantaran. Ini ialah mekanisme muatan sederhana dan ringan yang beroperasi tanpa pelinciran.

Seterusnya ialah bahan geseran sistem brek, direka untuk mekanisme tugas sederhana dan berat. Unit ini tidak dilincirkan.

Kumpulan ketiga termasuk bahan yang digunakan dalam gandingan unit sederhana dan berat. Ia mengandungi minyak.

Selain itu, bahan brek yang mengandungi pelincir cecair juga dibezakan sebagai kumpulan yang berasingan. Parameter utama mekanisme menentukan pilihan bahan geseran.

Dalam klac, beban bertindak pada elemen sistem selama kira-kira 1 saat, dan dalam brek - sehingga 30 saat. Penunjuk ini menentukan ciri bahan nod.

Bahan logam

Seperti yang dinyatakan di atas, bahan geseran logam utama sistem klac, brek ialah besi dantembaga. Keluli dan besi tuang sangat popular hari ini.

Ia boleh digunakan dalam mekanisme yang berbeza. Sebagai contoh, bahan geseran untuk kasut brek yang mengandungi besi tuang sering digunakan dalam sistem kereta api. Ia tidak meledingkan, tetapi secara mendadak kehilangan kualiti gelongsornya pada suhu melebihi 400 °C.

Bahan bukan logam

Bahan geseran untuk klac atau brek juga diperbuat daripada bahan bukan logam. Ia dicipta terutamanya berasaskan asbestos (resin, getah bertindak sebagai pengikat).

Pekali geseran kekal agak tinggi sehingga suhu 220 °C. Jika pengikat adalah resin, bahan itu sangat tahan haus. Tetapi pekali geseran mereka agak lebih rendah berbanding bahan lain yang serupa. Bahan plastik yang popular berdasarkan ini ialah retinax. Ia mengandungi resin fenol-formaldehid, asbestos, barit dan komponen lain. Bahan ini boleh digunakan untuk unit dan mekanisme brek dengan keadaan operasi yang teruk. Ia mengekalkan kualitinya walaupun dipanaskan hingga 1000 °C. Oleh itu, retinax boleh digunakan walaupun dalam sistem brek pesawat.

Bahan asbestos dibuat dengan mencipta fabrik dengan nama yang sama. Ia diresapi dengan asf alt, getah atau Bakelit dan ditekan pada suhu tinggi. Gentian asbestos pendek juga boleh membentuk lapisan bukan tenunan. Mereka menambah logam kecilpencukur. Kadangkala wayar tembaga dimasukkan ke dalamnya untuk meningkatkan kekuatan.

Bahan tersinter

Terdapat pelbagai lagi komponen sistem yang dibentangkan. Ini adalah bahan geseran tersinter sistem brek. Bahawa ini adalah pelbagai akan menjadi lebih jelas daripada cara ia dibuat. Mereka paling kerap dibuat pada asas keluli. Dalam proses kimpalan, komponen lain yang membentuk komposisi disinter dengannya. Kosong pra-mampat yang terdiri daripada campuran serbuk tertakluk kepada pemanasan suhu tinggi.

Bahan sebegini paling kerap digunakan dalam klac dan sistem brek yang dimuatkan dengan berat. Prestasi tinggi mereka semasa operasi ditentukan oleh dua kumpulan komponen yang membentuk komposisi. Bahan bekas memberikan pekali geseran dan rintangan haus yang baik, manakala bahan kedua memberikan kestabilan dan tahap lekatan yang mencukupi.

Bahan berasaskan keluli untuk geseran kering

Pilihan bahan untuk pelbagai sistem adalah berdasarkan kebolehlaksanaan ekonomi dan teknikal bagi pembuatan dan operasinya. Beberapa dekad yang lalu, bahan berasaskan besi seperti FMK-8, MKV-50A, dan SMK mendapat permintaan. Bahan geseran untuk pad brek yang berfungsi dalam sistem bermuatan berat kemudiannya dibuat daripada FMK-11.

MKV-50A ialah reka bentuk yang lebih baharu. Ia digunakan dalam pembuatan pelapik untuk brek cakera. Ia mempunyai kelebihan berbanding kumpulan PMK dari segi petunjuk kestabilan,rintangan haus.

Dalam pengeluaran moden, bahan seperti SMK telah semakin meluas. Mereka mempunyai kandungan mangan yang tinggi. Turut disertakan ialah boron karbida dan nitrida, molibdenum disulfida dan silikon karbida.

Bahan berasaskan gangsa untuk geseran kering

Bahan berasaskan gangsa timah telah terbukti baik dalam sistem transmisi dan brek untuk pelbagai tujuan. Mereka memakai lebih sedikit bahagian mengawan besi atau keluli berbanding bahan geseran berasaskan besi.

Pelbagai bahan yang dipersembahkan digunakan walaupun dalam industri penerbangan. Untuk keadaan operasi khas, timah boleh digantikan dengan bahan seperti titanium, silikon, vanadium, arsenik. Ini menghalang pembentukan kakisan antara butiran.

Bahan berasaskan gangsa timah digunakan secara meluas dalam industri automotif, serta dalam pembuatan jentera pertanian. Mereka menahan beban berat. Timah 5-10% yang termasuk dalam aloi memberikan kekuatan yang lebih tinggi. Plumbum dan grafit bertindak sebagai pelincir pepejal, manakala silikon dioksida atau silikon meningkatkan pekali geseran.

Beroperasi dalam keadaan pelinciran cecair

Bahan yang digunakan dalam sistem kering mempunyai kelemahan yang ketara. Mereka tertakluk kepada haus pantas. Apabila gris memasukinya dari nod berdekatan, kecekapannya berkurangan secara mendadak. Oleh itu, baru-baru ini, bahan yang direka untuk bekerja dalam minyak cecair telah menjadi lebih meluas.

Peralatan sedemikian dihidupkan dengan lancar, dicirikan oleh tinggitahap rintangan haus. Ia sejuk dengan mudah dan mudah dikedap.

Dalam amalan asing, volum pengeluaran produk seperti bahan geseran berasaskan asbestos untuk brek, klac dan mekanisme lain telah berkembang baru-baru ini. Ia diresapi dengan resin. Dirumus dengan acuan pengisi logam tinggi.

Bahan tersinter berasaskan kuprum paling kerap digunakan untuk medium pelincir. Komponen pepejal bukan logam dimasukkan ke dalam komposisi untuk meningkatkan ciri geseran.

Tingkatkan hartanah

Pertama sekali, penambahbaikan memerlukan rintangan haus, yang mana bahan geseran ada. Kebolehlaksanaan ekonomi dan operasi komponen yang dibentangkan bergantung pada ini. Dalam kes ini, ahli teknologi sedang membangunkan cara untuk menghapuskan pemanasan berlebihan pada permukaan yang menggosok. Untuk melakukan ini, mereka menambah baik sifat bahan geseran itu sendiri, reka bentuk peranti, dan juga mengawal keadaan operasi.

Apabila bahan digunakan dalam keadaan geseran kering, perhatian khusus diberikan kepada rintangan haba dan rintangan pengoksidaan. Bahan sedemikian kurang terdedah kepada haus jenis kasar. Tetapi untuk sistem pelincir, rintangan haba tidak begitu penting. Oleh itu, lebih banyak perhatian diberikan kepada kekuatan mereka.

Selain itu, apabila meningkatkan kualiti bahan geseran, ahli teknologi memberi perhatian kepada tahap pengoksidaan mereka. Lebih kecil ia, lebih tahan lama komponen mekanisme. Arah lain ialah mengurangkan keliangan bahan.

Modenpengeluaran harus menambah baik bahan tambahan yang digunakan dalam proses pembuatan pelbagai peranti alih alih. Ini akan memenuhi keperluan pengguna dan prestasi yang semakin meningkat untuk bahan geseran.

Disyorkan:

Geseran cengkaman: prinsip operasi, lukisan

Clutch jenis geseran digunakan dalam mekanisme klac. Peranti berbeza dalam parameter serta reka bentuk. Terdapat banyak jenis cengkaman geseran

Bahan anti geseran: gambaran keseluruhan, sifat, aplikasi

Artikel itu dikhaskan untuk bahan anti geseran. Sifat, ciri, jenis, serta kawasan penggunaannya dipertimbangkan

Pilihan binari: ulasan. Pilihan Verum: bagaimana untuk membuat pilihan binari perdagangan wang

Semakan broker binari Verum Option: strategi perdagangan, deposit dan kadar minimum, akaun demo, platform dagangan, aset, latihan, pendapat pakar dan ulasan

Penyambung geseran pada bolt berkekuatan tinggi

Penyambung geseran pada bolt berkekuatan tinggi: ciri reka bentuk, keperluan pembuatan dan pemasangan. Kaedah untuk mendapatkan kekasaran permukaan mengawan yang diperlukan. Pengiraan parameter utama sambungan. Kawalan kualiti

Penggunaan bahan api pesawat: jenis, ciri, anjakan, jumlah bahan api dan mengisi bahan api

Penggunaan bahan api pesawat adalah salah satu petunjuk penting bagi pengendalian mekanisme yang cekap. Setiap model menggunakan jumlahnya sendiri, kapal tangki mengira parameter ini supaya pesawat tidak dimuatkan dengan berat berlebihan. Pelbagai faktor dipertimbangkan sebelum membenarkan pelepasan: jarak penerbangan, ketersediaan lapangan terbang alternatif, keadaan cuaca laluan